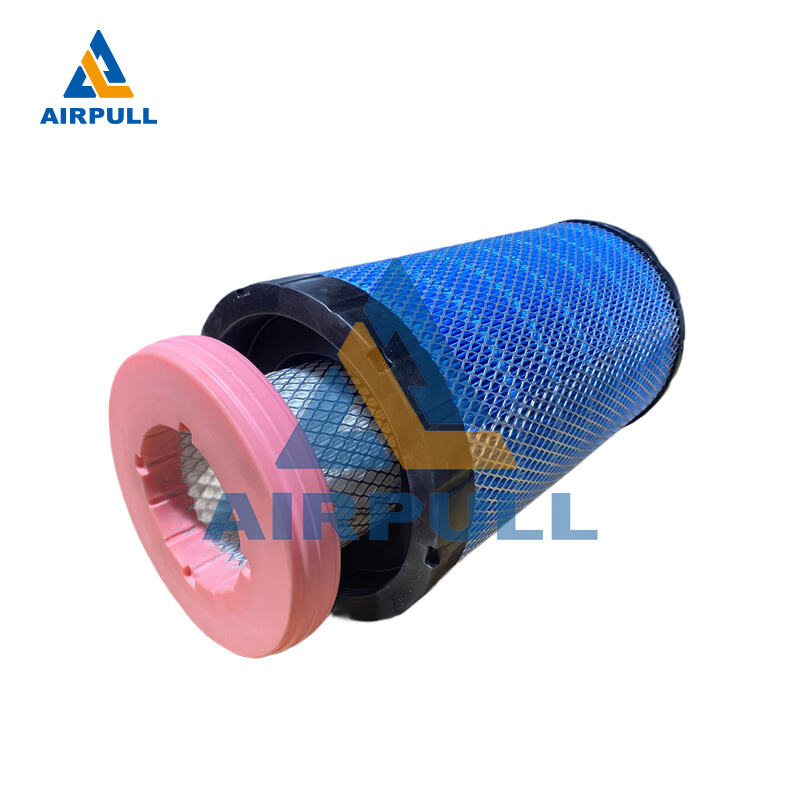

کمپریسڈ ایئر سسٹم میں بہترین کارکردگی برقرار رکھنے کے لیے اہم اجزاء، خاص طور پر ہوائی کمپرسر کا ہوائی فلٹر ۔ یہ ضروری جزو آلے کو نقصان پہنچانے یا ہوا کی معیار کو متاثر کرنے والے آلودگی کے خلاف دفاع کی پہلی لکیر کے طور پر کام کرتا ہے۔ تیاری، خودرو اور غذائی پروسیسنگ کے شعبوں میں صنعتی سہولیات آپریشنل کارکردگی اور پروڈکٹ کوالٹی کے معیارات کو برقرار رکھنے کے لیے صاف، فلٹر شدہ کمپریسڈ ایئر پر بہت زیادہ انحصار کرتی ہیں۔

اپنے فلٹریشن کے اجزاء کو کب تبدیل کرنا ہے، یہ سمجھنا مہنگی بندش کو روک سکتا ہے، توانائی کی کھپت کم کر سکتا ہے، اور آلات کی عمر بڑھا سکتا ہے۔ بہت سے آپریٹرز نظام کی کارکردگی میں نمایاں کمی آنے تک معمولی انتباہی علامات کو نظرانداز کر دیتے ہیں۔ فلٹر کی خرابی کی ابتدائی علامات کو پہچاننا بروقت مرمت کی منصوبہ بندی کو یقینی بنا سکتا ہے اور اچانک آپریشنل تعطل کو روک سکتا ہے جو پیداواری شیڈول پر اثر انداز ہو سکتا ہے۔

پیشہ ورانہ مرمت ٹیمیں منظم فلٹر معائنہ پروٹوکول کی اہمیت پر زور دیتی ہیں۔ باقاعدہ نگرانی آلودگی کے جمع ہونے کو روکتی ہے جس کی وجہ سے نظام کی کارکردگی میں کمی اور ممکنہ آلات کی خرابی ہو سکتی ہے۔ درج ذیل جامع تجزیہ فلٹر تبدیلی کی فوری ضرورت کی پانچ اہم علامات کا جائزہ لیتا ہے، جو سہولت کے مینیجرز کو ان کے کمپریسڈ ایئر سسٹمز کو مؤثر طریقے سے بہتر بنانے میں مدد کرتا ہے۔

کارکردگی میں کمی کے اشاریے

کم ہوا کا بہاؤ اور دباؤ میں کمی

ہوا کے دباؤ میں کمی خراب ہوا کے کمپریسر فلٹر کی سب سے نمایاں علامتوں میں سے ایک ہے۔ جب فلٹر کا میڈیم آلودگی کے ساتھ بھر جاتا ہے، تو ہوا کے بہاؤ میں رکاوٹ آتی ہے جس کی وجہ سے کمپریسر کو مطلوبہ دباؤ برقرار رکھنے کے لیے زیادہ محنت کرنی پڑتی ہے۔ اس بڑھتے ہوئے بوجھ کی وجہ سے توانائی کی زیادہ خرچ ہوتی ہے اور نظام کی مجموعی کارکردگی کم ہو جاتی ہے۔ عام طور پر آپریٹرز استعمال کے مقام پر دباؤ میں اتار چڑھاؤ محسوس کرتے ہیں، جو فلٹریشن میں مسائل کی نشاندہی کرتا ہے۔

فلٹر ہاؤسنگز کے ذریعے تفریقی دباؤ کی پیمائش فلٹر کی حالت کا مقداری اندازہ فراہم کرتی ہے۔ زیادہ تر مینوفیکچررز زیادہ سے زیادہ اجازت شدہ دباؤ کے تنزل کی وضاحت کرتے ہیں، جو عام طور پر فلٹر کی قسم اور درخواست کی ضروریات کے مطابق 5 سے 15 PSI کے درمیان ہوتا ہے۔ ان حدود سے تجاوز کرنا فوری تبدیلی کی ضرورت کی نشاندہی کرتا ہے تاکہ نظام پر دباؤ کم رہے اور بہترین کارکردگی برقرار رہے۔

پیشہ ورانہ ٹیکنیشن فلٹر کی کارکردگی کو مسلسل نگرانی کے لیے مستقل دباؤ کی نگرانی کا سامان لگانے کی سفارش کرتے ہیں۔ الارم کی صلاحیت والے ڈیجیٹل گیج آپریٹرز کو تب انتباہ دیتے ہیں جب دباؤ کے فرق مقررہ حدود سے تجاوز کر جاتے ہیں۔ یہ پیشگی نقطہ نظر غیر متوقع نظام کی خرابی کو روکتا ہے اور منصوبہ بندی شدہ بند وقفوں کے دوران طے شدہ دیکھ بھال کی اجازت دیتا ہے، جس سے آپریشنل اثر کو کم سے کم کیا جا سکے۔

بجلی کی زیادہ خوراک کے ماڈل

بجلی کی خوراک کا تجزیہ فلٹر کی کارکردگی میں کمی کے بارے میں قابل ذکر بصیرت فراہم کرتا ہے۔ بند فلٹرز کمپریسرز کو مطلوبہ دباؤ کی سطح برقرار رکھنے کے لیے زیادہ ڈیوٹی سائیکل پر کام کرنے پر مجبور کرتے ہیں، جس کے نتیجے میں بجلی کی خوراک میں قابل ناپ اضافہ ہوتا ہے۔ فیسلٹی کے توانائی مینجمنٹ سسٹمز تاریخی بجلی کے استعمال کے اعداد و شمار کے موازنہ تجزیہ کے ذریعے ان رجحانات کو پہچان سکتے ہیں۔

موٹر کے ایمپئریج کے پیمانے کمپریسر کے لوڈنگ کی حالت کے حقیقی وقت کے اشارے فراہم کرتے ہیں۔ بجلی کے استعمال میں تدریجی اضافہ اکثر فلٹر کی رکاوٹ کی ترقی سے منسلک ہوتا ہے۔ تجربہ کار دیکھ بھال عملہ روزمرہ کی جانچ کے دوران ان پیرامیٹرز کی نگرانی کرتا ہے، رجحانات کو دستاویزی شکل دیتا ہے جو فلٹر تبدیل کرنے کے وقت کی پیش گوئی کرتے ہی ہیں۔ توانائی کے استعمال کے رجحانات کی بنیاد پر وقت سے پہلے مداخلت سے زیادہ آپریٹنگ اخراجات اور مشینری پر دباؤ سے بچا جا سکتا ہے۔

توانائی کی نگرانی کے طریقہ کار کو نافذ کرنا مختلف آپریشنل صورتحال کے لیے بنیادی استعمال کے رجحانات قائم کرنے میں مدد دیتا ہے۔ قائم شدہ معیارات سے انحراف تحقیقاتی طریقہ کار کو متحرک کرتے ہیں جو اکثر پیداواری معیار یا مشینری کی قابل اعتمادیت کو متاثر کیے بغیر ہی فلٹر سے متعلق مسائل کی نشاندہی کرتے ہیں۔ یہ ڈیٹا پر مبنی طریقہ دیکھ بھال کی منصوبہ بندی کو بہتر بناتا ہے اور غیر متوقع مرمت کے اخراجات کو کم کرتا ہے۔

بصری اور جسمانی معائنہ کے نشانات

فلٹر عناصر کا رنگ بدلنا اور آلودگی

فلٹر عناصر کا بصری معائنہ آلودگی کی سطح اور تبدیلی کی ضرورت کے بارے میں اہم معلومات فراہم کرتا ہے۔ صاف فلٹرز عام طور پر اپنا اصلی رنگ برقرار رکھتے ہیں، جبکہ استعمال شدہ عناصر جمع شدہ ذرات اور آلودگی کی وجہ سے تدریجی تاریکی کا اظہار کرتے ہی ہیں۔ شدید رنگت تبدیل ہونا فلٹریشن کی موثر صلاحیت سے تجاوز کی نشاندہی کرتا ہے، جس کی وجہ سے فوری تبدیلی کی ضرورت ہوتی ہے تاکہ نظام کی کارکردگی بحال ہو سکے۔

مختلف قسم کی آلودگی فلٹر میڈیا پر منفرد بصری نشانات پیدا کرتی ہے۔ تیل کے ایروسول چمکدار، گہرے دھبے والے نمونے بناتے ہیں، جبکہ ذرّاتی مواد کی وجہ سے ایک سا سرمئی یا بھورا رنگ آتا ہے۔ پانی کی آلودگی اکثر مصنوعی میڈیا پر زنگ آلے جمع ہونے یا کرسٹل ساخت کے طور پر نمودار ہوتی ہے۔ ان بصری اشاروں کو سمجھنا برقراری کی ٹیموں کو آلودگی کے ذرائع کی نشاندہی کرنے اور مناسب اصلاحی اقدامات نافذ کرنے میں مدد دیتا ہے۔

پیشہ ورانہ معائنہ پروٹوکول میں فلٹر کی حالت کی تصویری دستاویزات شامل ہوتی ہیں تاکہ تبدیلی کے وقفوں کا تعین کیا جا سکے اور آلودگی کے رجحانات کا تعین کیا جا سکے۔ یہ تاریخی ڈیٹا مخصوص ماحولیاتی حالات اور آپریشنل ضروریات کے لیے فلٹر کے انتخاب کو بہتر بنانے میں مدد کرتا ہے۔ باقاعدہ بصري تشخیص دباؤ کی نگرانی کے نظام کو مکمل فلٹر کی کارکردگی کا اندازہ لگانے کے لیے معاونت فراہم کرتی ہے۔

جسمانی نقصان اور ساختی درستگی

فلٹر کے خانوں یا عناصر کو جسمانی نقصان پہنچنا فلٹریشن کی مؤثریت کو متاثر کرتا ہے اور فوری تبدیلی کی ضرورت کی نشاندہی کرتا ہے۔ دراڑوں والے خانے غیر فلٹر شدہ ہوا کو بائی پاس کرنے کی اجازت دیتے ہیں، جبکہ پھٹے ہوئے یا منہدم فلٹر کے ذرائع اس کے بعد والے حصوں میں آلودگی کو منتقل ہونے کی اجازت دیتے ہیں۔ یہ حالات ممکنہ طور پر آلات کو نقصان پہنچنے کے خطرات اور ہوا کی معیار میں کمی پیدا کرتے ہیں جو پیداواری عمل کو متاثر کرتی ہے۔

وائبریشن کی وجہ سے نقصان عام طور پر متاثر کرتا ہے ہوائی کمپرسر کا ہوائی فلٹر صنعتی ماحول میں تنصیب۔ ڈھیلے پہنے ہوئے حربے یا نامناسب سپورٹ سٹرکچرز سے زیادہ حرکت ہوتی ہے جس کی وجہ سے فلٹر جلد خراب ہو جاتا ہے۔ مناسب تنصیب کی تکنیک اور منٹنگ سسٹمز کا باقاعدہ معائنہ ان مسائل کو روکتا ہے اور فلٹر کی سروس زندگی کو کافی حد تک بڑھاتا ہے۔

حرارتی سائیکلنگ کے اثرات فلٹر کے اجزاء میں وسعت اور انقباض کے دباؤ کا باعث بنتے ہیں، خاص طور پر متغیر درجہ حرارت کی شرائط والی اطلاقیہ میں۔ بار بار حرارتی دباؤ سیل کی یکسریت کو متاثر کر سکتا ہے اور بائی پاس راستے تشکیل دے سکتا ہے۔ ماحولیاتی درجہ حرارت میں تبدیلیوں کی نگرانی حرارتی دباؤ کے اثرات کی پیش گوئی میں مدد کرتی ہے اور بہترین نظام کے تحفظ کے لیے متبادل شیڈول کو مناسب طریقے سے موزوں کرنے میں مدد دیتی ہے۔

ہوا کی کوالٹی میں کمی کی علامات

نیچے کی جانب اطلاقیہ میں آلودگی

نیچے کی طرف کے اطلاق میں آلودگی کا ظہور فلٹر کے ناکام ہونے اور فوری تبدیلی کی ضرورت کی نشاندہی کرتا ہے۔ صاف متراکم شدہ ہوا کی ضرورت والے مینوفیکچرنگ عمل میں معیار کی کمی ہوتی ہے جب فلٹریشن سسٹمز ذرات، تیل کے بخارات، یا نمی کو مؤثر طریقے سے ختم کرنے میں ناکام رہتے ہیں۔ مصنوعات کی خرابیاں، سطح پر آلودگی، یا عمل کی غیر مسلسل نوعیت اکثر اوپر کی طرف نامناسب ہوا کی فلٹریشن تک واپس جاتی ہیں۔

متراکم شدہ ہوا کے نمونوں کا لیبارٹری تجزیہ درخواست کی ضروریات کے مقابلے میں آلودگی کی سطحوں کا مقداری اندازہ لگاتا ہے۔ ISO 8573 معیار مختلف خلوص کی سطحوں کے لیے ہوا کی معیاری اقسام کی وضاحت کرتے ہیں، جو آپریٹرز کو مناسب فلٹریشن حکمت عملی کے انتخاب میں مدد کرتے ہیں۔ باقاعدہ ہوا کے معیار کی جانچ فلٹر کی کارکردگی میں کمی کو تصدیق کرتی ہے قبل اس کے کہ وہ اہم تولیدی عمل یا مصنوعات کے معیاری معیارات کو متاثر کرے۔

استعمال کے مقام پر نگرانی کا سامان اہم درخواست کے نقاط پر حقیقی وقت میں آلودگی کی سطح کا پتہ لگاتا ہے۔ ذرات کے شمار کنندہ، تیل کے بخارات کے تجزیہ کار اور نمی کے سینسر ہوا کی حالت کی معیار پر مسلسل فیڈ بیک فراہم کرتے ہیں۔ خبردار کرنے والے نظام آپریٹرز کو اس وقت اطلاع دیتے ہی ہیں جب آلودگی کی سطح قابل قبول حد سے تجاوز کر جاتی ہے، جس سے فوری تفتیش اور اصلاحی کارروائی کے طریقہ کار کو متحرک کیا جاتا ہے۔

بو اور نمی کا پتہ لگانا

کمپریسڈ ہوا کی لائنوں میں غیر معمولی بوئیں فلٹرز کے عضوی آلودگی سے مکمل طور پر بھر جانے یا فلٹر کے خانوں کے اندر مائیکروبی نمو کی نشاندہی کرتی ہیں۔ تیل سے مکمل طور پر بھرے فلٹرز اکثر خاص خاص پیٹرولیم بوئیں پیدا کرتے ہیں، جبکہ حیاتیاتی آلودگی سڑی ہوئی یا کھٹی بو پیدا کرتی ہے۔ یہ حالات ہوا کے معیار کو متاثر کرتے ہیں اور کھانے کی پروسیسنگ یا دواسازی کی تیاری جیسی حساس درخواستوں میں صحت کے خطرات پیدا کر سکتے ہیں۔

فلٹریشن سسٹمز کے بعد بہت زیادہ نمی کا ہونا ظاہر کرتا ہے کہ فلٹر میڈیا مکمل طور پر بھیگ چکا ہے یا فلٹر ہاؤسنگز سے مناسب ڈرینیج نہیں ہو رہی۔ ہوا کے تقسیم کے نظام میں پانی کا جمع ہونا مائیکروبیل نمو اور کرپشن کو فروغ دیتا ہے۔ مناسب ڈرینیج کے طریقہ کار اور خودکار ڈرین والوز کا باقاعدہ معائنہ ان مسائل کو روکتا ہے اور فلٹرز کی بہترین کارکردگی کو برقرار رکھتا ہے۔

ماحولیاتی نگرانی کے نظام نمی کی سطح کو ٹریک کرتے ہیں اور مضغوط ہوا کے نظام میں نمی کے داخل ہونے کا پتہ لگاتے ہیں۔ شبنم نقطہ کے پیمائش نمی کو دور کرنے کی مؤثرتا کا مقداری اندازہ فراہم کرتے ہیں۔ اس ڈیٹا کا رجحان فلٹر تبدیلی کے شیڈول کو بہتر بنانے اور بہتر نمی کنٹرول کی صلاحیتوں کے لیے ممکنہ سسٹم ڈیزائن میں بہتری کی نشاندہی کرنے میں مدد کرتا ہے۔

دیکھ بھال کے شیڈول کے تقاضے

آپریٹنگ ماحول کا اثر

ماحولیاتی حالات فلٹر کی تبدیلی کی ضرورت کی فریکوئنسی کو نمایاں طور پر متاثر کرتے ہیں۔ دھول بھرے صنعتی ماحول میں ذرات کا اضافہ تیز ہو جاتا ہے، جبکہ زیادہ نمی والے حالات میں نمی جمع ہونے اور مائیکرو بائل حیاتیات کی نشوونما کا خطرہ بڑھ جاتا ہے۔ کیمیکل پروسیسنگ کی سہولیات میں تیزابی ماحول کا سامنا ہو سکتا ہے جو معیاری استعمال کے مقابلے میں فلٹر مواد کو تیزی سے خراب کر دیتا ہے۔

فصلی تغیرات آلودگی کے نمونوں اور فلٹر کی کارکردگی کی خصوصیات کو متاثر کرتے ہیں۔ گرمیوں کے مہینوں میں تعمیراتی سرگرمیوں اور زرعی آپریشنز کی وجہ سے دھول کا بوجھ عام طور پر بڑھ جاتا ہے، جبکہ سردیوں کے دوران ساحلی علاقوں میں نمک کی آلودگی داخل ہو سکتی ہے۔ ان چکری نمونوں کو سمجھنا مرمت کی ٹیموں کو تبدیلی کی ضروریات کا اندازہ لگانے اور شیڈول کو مناسب طریقے سے ایڈجسٹ کرنے میں مدد دیتا ہے۔

اندر کی ہوا کی معیار کی نگرانی فلٹر کے انتخاب اور تبدیلی کے وقفوں کو بہتر بنانے کے لیے قیمتی ڈیٹا فراہم کرتی ہے۔ ذرات شمار کرنے کے آلات اور ماحولیاتی نگرانی کے نظام ماحولیاتی آلودگی کی سطح کو ٹریک کرتے ہیں جو براہ راست فلٹر لوڈنگ کی شرح کو متاثر کرتے ہیں۔ یہ ماحولیاتی ڈیٹا توقعی طور پر مرمت کی حکمت عملی کی حمایت کرتا ہے اور مشکل آپریٹنگ حالات کے لیے فلٹریشن کے نظام کو بہتر بنانے کی توجیہہ دیتا ہے۔

آپریشنل ڈیوٹی سائیکل کا تجزیہ

کمپریسر کے آپریشنل پیٹرن براہ راست فلٹر کی آلودگی کی شرح اور تبدیلی کے شیڈول کو متاثر کرتے ہیں۔ مسلسل آپریشن والے نظام میں آلودگی مسلسل جمع ہوتی ہے، جبکہ غیر مسلسل ڈیوٹی سائیکلز کے دوران اسٹارٹ اپ کے دوران تری کے مسائل ہو سکتے ہیں۔ آپریشنل پروفائلز کو سمجھنا حقیقی مرمت کے وقفوں کو متعین کرنے میں مدد کرتا ہے اور غیر متوقع فلٹر کی ناکامی کو روکتا ہے۔

لوڈ ویری ایشن تجزیہ سے پتہ چلتا ہے کہ فلٹریشن سسٹمز پر معمول سے زیادہ دباؤ ڈالنے والے عروج کے دوران طلب کا تعین ہوتا ہے۔ زیادہ بہاؤ کی حالت فلٹر لوڈنگ کو تیز کر دیتی ہے اور فلٹرز کی زیادہ بار بدلنے کی ضرورت پڑ سکتی ہے۔ سسٹم کی طلب کے رجحانات کی نگرانی سے فلٹر کے سائز میں بہتری یا عروج کے بوجھ کو مؤثر طریقے سے سنبھالنے کے لیے متوازی انسٹالیشن کی تشکیل کے مواقع کا اندازہ لگانے میں مدد ملتی ہے۔

پیش گوئی کی بنیاد پر مرمت کے الگورتھم آپریشنل ڈیٹا کو شامل کرتے ہیں تاکہ فلٹر تبدیل کرنے کے وقت کی درست پیش گوئی کی جا سکے۔ مشین لرننگ سسٹمز تاریخی کارکردگی کے نمونوں، ماحولیاتی حالات، اور آپریشنل پیرامیٹرز کا تجزیہ کر کے مرمت کے شیڈولز کو بہتر بناتے ہیں۔ یہ ڈیٹا پر مبنی نقطہ نظر مرمت کی لاگت کو کم کرتا ہے جبکہ قابل اعتماد سسٹم کارکردگی اور ہوا کی معیار کی معیارات کو یقینی بناتا ہے۔

فیک کی بات

ایئر کمپریسر کے ایئر فلٹرز کو کتنی بار تبدیل کرنا چاہیے

تبدیلی کی فریکوئنسی آپریٹنگ حالات، ماحولیاتی عوامل اور فلٹر کی قسم پر منحصر ہوتی ہے۔ معیاری ان لیٹ فلٹرز عام طور پر 1000 تا 2000 آپریٹنگ گھنٹوں کے بعد تبدیل کرنے کی ضرورت ہوتی ہے، جبکہ زیادہ موثر فلٹرز صاف ماحول میں زیادہ دیر تک چل سکتے ہیں۔ وقت کے مطابق شیڈولز پر انحصار کرنے کے بجائے، فرق والے دباؤ اور بصری حالت کی نگرانی کریں۔ سخت آپریٹنگ حالات میں ماہانہ بنیاد پر تبدیلی کی ضرورت ہو سکتی ہے، جبکہ صاف ماحول میں وقفے تین ماہ یا چھ ماہ تک بڑھائے جا سکتے ہیں۔

اگر فلٹرز کو بروقت تبدیل نہ کیا جائے تو کیا ہوتا ہے

تبدیلی میں تاخیر سے نظام کی کارکردگی کم ہوتی ہے، توانائی کا استعمال بڑھ جاتا ہے اور آلات کو نقصان کا خطرہ ہوتا ہے۔ بند فلٹرز کمپریسر کو زیادہ کام کرنے پر مجبور کرتے ہیں، جس سے چلنے کی لاگت بڑھتی ہے اور اجزاء کی عمر کم ہوتی ہے۔ آلودگی کا فلٹر سے گزرنا منسلک آلات کو نقصان پہنچا سکتا ہے اور صنعتی درخواستوں میں مصنوعات کی معیار کو متاثر کر سکتا ہے۔ تباہ کن فلٹر کی ناکامی ملبے کو کمپریشن چیمبر میں داخل ہونے کی اجازت دے سکتی ہے، جس سے مہنگی اندرونی خرابی ہوتی ہے جس کی اصلاح کے لیے بڑی مرمت کی ضرورت ہوتی ہے۔

کیا فلٹرز کو تبدیل کرنے کے بجائے صاف کیا جا سکتا ہے؟

کچھ قسم کے فلٹرز صفائی کی اجازت دیتے ہیں، لیکن ہر صفائی کے سائیکل کے ساتھ ان کی مؤثریت کم ہوتی جاتی ہے۔ کپڑے اور کچھ مصنوعی مواد کو کمپریسڈ ہوا یا دھونے سے صاف کیا جا سکتا ہے، حالانکہ اس سے فلٹریشن کی مؤثریت متاثر ہو سکتی ہے۔ کاغذ اور فائبر گلاس کے عناصر کو مؤثر طریقے سے صاف نہیں کیا جا سکتا اور انہیں تبدیل کرنا پڑتا ہے۔ صاف ہونے والے فلٹرز کو بھی آخرکار تبدیل کرنے کی ضرورت ہوتی ہے کیونکہ مواد کمزور ہو جاتا ہے۔ صفائی اور تبدیلی کے اختیارات کا جائزہ لیتے وقت سائیکل کی لاگت کو مدنظر رکھیں۔

آپ صحیح تبدیلی فلٹر کا انتخاب کیسے کرتے ہیں

اصل سامان کی ضروریات کے مطابق فلٹر کی تفصیلات کو ملائیں، جس میں جسمانی ابعاد، فلٹریشن کی کارکردگی، اور بہاؤ کی صلاحیت کی درجہ بندی شامل ہیں۔ اپ گریڈ کے اختیارات کا انتخاب کرتے وقت آپریٹنگ کی حالات جیسے درجہ حرارت، دباؤ، اور آلودگی کی سطح کو مدنظر رکھیں۔ موجودہ ہاؤسنگ ہارڈ ویئر اور سیلنگ سسٹمز کے ساتھ مطابقت کی تصدیق کریں۔ تیار کنندہ کی تفصیلات سے مشورہ کریں اور اگر ابتدائی انسٹالیشن کے بعد ہوا کی معیار کی ضروریات میں اضافہ ہوا ہو تو زیادہ کارآمد اختیارات پر غور کریں۔