Mantener un rendimiento óptimo en su sistema de aire comprimido requiere una atención regular a componentes críticos, particularmente al filtro de aire para compresor de aire . Este elemento esencial actúa como primera línea de defensa contra contaminantes que podrían dañar su equipo o comprometer la calidad del aire. Las instalaciones industriales en sectores como manufactura, automotriz y procesamiento de alimentos dependen fuertemente de aire comprimido limpio y filtrado para mantener la eficiencia operativa y los estándares de calidad del producto.

Saber cuándo reemplazar los componentes de filtración puede prevenir tiempos de inactividad costosos, reducir el consumo de energía y prolongar la vida útil del equipo. Muchos operadores pasan por alto señales de advertencia sutiles hasta que el rendimiento del sistema disminuye significativamente. Reconocer los primeros indicadores de degradación del filtro permite programar mantenimientos proactivos y evitar interrupciones operativas inesperadas que podrían afectar los programas de producción.

Los equipos profesionales de mantenimiento destacan la importancia de protocolos sistemáticos de inspección de filtros. El monitoreo regular evita la acumulación de contaminantes que conduce a una menor eficiencia del sistema y posibles fallas del equipo. El siguiente análisis exhaustivo explora cinco señales críticas que indican la necesidad inmediata de reemplazar los filtros, ayudando a los responsables de instalaciones a optimizar eficazmente sus sistemas de aire comprimido.

Indicadores de Degradación del Rendimiento

Flujo de aire reducido y caída de presión

Un flujo de aire reducido representa uno de los síntomas más evidentes de un filtro de aire para compresor dañado. Cuando el medio filtrante se satura con contaminantes, el flujo de aire restringido obliga al compresor a trabajar más para mantener los niveles de presión deseados. Esta carga adicional provoca un mayor consumo de energía y una menor eficiencia general del sistema. Los operadores suelen notar fluctuaciones de presión en las aplicaciones de uso final, lo que indica problemas de filtración aguas arriba.

Medir la presión diferencial a través de las carcasas de los filtros proporciona una evaluación cuantitativa del estado del filtro. La mayoría de los fabricantes especifican caídas máximas de presión permitidas, que suelen oscilar entre 5 y 15 PSI según el tipo de filtro y los requisitos de la aplicación. Superar estos límites indica la necesidad inmediata de reemplazo para evitar esfuerzos en el sistema y mantener características de rendimiento óptimas.

Técnicos profesionales recomiendan instalar equipos permanentes de monitoreo de presión para supervisar continuamente el rendimiento del filtro. Medidores digitales con funciones de alarma alertan a los operadores cuando las diferencias de presión superan los límites predeterminados. Este enfoque proactivo evita fallos inesperados del sistema y permite realizar mantenimientos programados durante períodos de parada planificados, minimizando el impacto operativo.

Patrones de mayor consumo energético

El análisis del consumo energético revela información significativa sobre la degradación del rendimiento del filtro. Los filtros obstruidos obligan a los compresores a funcionar con ciclos de trabajo más altos para mantener los niveles de presión requeridos, lo que resulta en aumentos medibles del consumo eléctrico. Los sistemas de gestión energética de las instalaciones pueden identificar estas tendencias mediante el análisis comparativo de datos históricos de consumo de energía.

Las lecturas de amperaje del motor proporcionan indicadores en tiempo real de las condiciones de carga del compresor. Aumentos graduales en el consumo de corriente suelen estar relacionados con el desarrollo de restricciones en el filtro. El personal de mantenimiento experimentado monitorea estos parámetros durante inspecciones rutinarias, documentando tendencias que predicen el momento adecuado para reemplazar el filtro. La intervención temprana basada en patrones de consumo de energía evita costos operativos excesivos y estrés en el equipo.

La implementación de protocolos de monitoreo energético ayuda a establecer patrones de consumo base para diferentes escenarios operativos. Las desviaciones respecto a las normas establecidas activan procedimientos de investigación que a menudo identifican problemas relacionados con filtros antes de que afecten la calidad de producción o la confiabilidad del equipo. Este enfoque basado en datos optimiza la programación del mantenimiento y reduce los costos de reparación inesperados.

Signos de Inspección Visual y Física

Decoloración y Contaminación del Elemento del Filtro

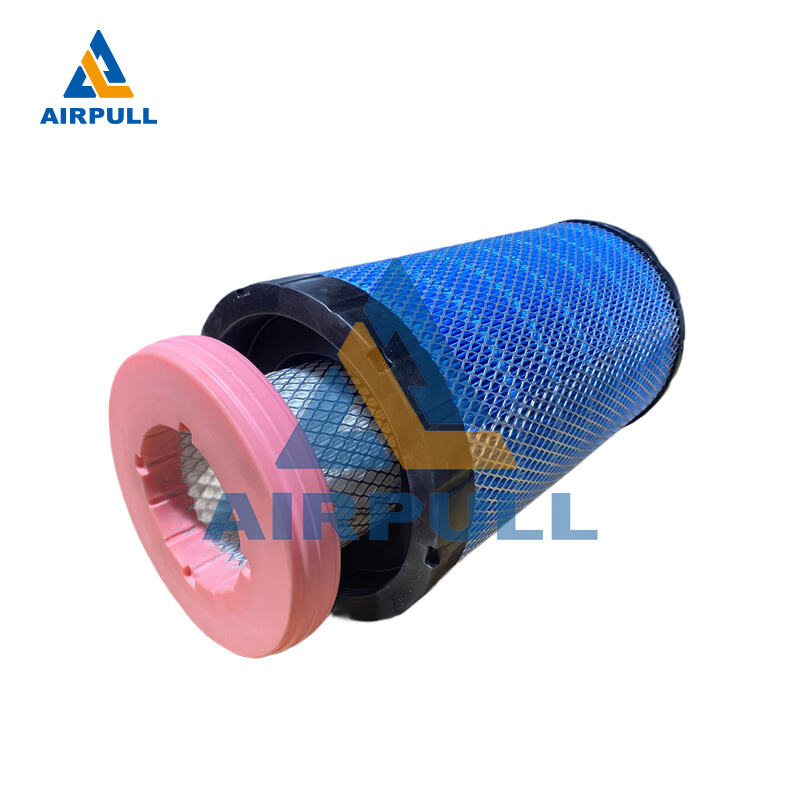

La inspección visual de los elementos filtrantes revela información crítica sobre los niveles de contaminación y la necesidad de reemplazo. Los filtros limpios suelen mantener su color original, mientras que los elementos usados presentan un oscurecimiento progresivo debido a la acumulación de partículas y contaminantes. Una decoloración severa indica saturación más allá de la capacidad efectiva de filtración, lo que requiere un reemplazo inmediato para restablecer el rendimiento del sistema.

Diferentes tipos de contaminantes producen firmas visuales distintas en el medio filtrante. Los aerosoles de aceite generan patrones oscuros y brillantes, mientras que la materia particulada resulta en una coloración uniforme gris o marrón. La contaminación por agua suele aparecer como depósitos de color óxido o formaciones cristalinas en medios sintéticos. Comprender estos indicadores visuales ayuda a los equipos de mantenimiento a identificar las fuentes de contaminación y aplicar las medidas correctivas adecuadas.

Los protocolos profesionales de inspección incluyen documentación fotográfica del estado de los filtros para establecer intervalos de reemplazo y rastrear tendencias de contaminación. Estos datos históricos ayudan a optimizar la selección de filtros según condiciones ambientales específicas y requisitos operativos. Las evaluaciones visuales regulares complementan los sistemas de monitoreo de presión para ofrecer una evaluación completa del rendimiento del filtro.

Daños Físicos e Integridad Estructural

Los daños físicos en las carcasas o elementos del filtro comprometen la eficacia de filtración e indican la necesidad inmediata de reemplazo. Las carcasas agrietadas permiten el paso de aire no filtrado, mientras que los medios filtrantes rotos o colapsados permiten el paso de contaminantes aguas abajo. Estas condiciones generan riesgos potenciales de daño al equipo y degradación de la calidad del aire, lo que afecta los procesos de producción.

Los daños inducidos por vibración comúnmente afectan filtro de aire para compresor de aire instalaciones en entornos industriales. La falta de sujeción adecuada o estructuras de soporte inadecuadas permiten un movimiento excesivo que conduce a fallos prematuros. La inspección periódica de los sistemas de montaje y la aplicación de técnicas adecuadas de instalación previenen estos problemas y prolongan significativamente la vida útil del filtro.

Los efectos del ciclo térmico provocan tensiones por expansión y contracción en los componentes del filtro, especialmente en aplicaciones con condiciones variables de temperatura. El estrés térmico repetido puede comprometer la integridad del sellado y crear vías de derivación. El monitoreo de las variaciones de temperatura ambiental ayuda a predecir el impacto del estrés térmico y ajustar los intervalos de reemplazo en consecuencia, garantizando una protección óptima del sistema.

Síntomas de deterioro de la calidad del aire

Contaminación en aplicaciones aguas abajo

La aparición de contaminación en aplicaciones aguas abajo indica el colapso del filtro y la necesidad inmediata de reemplazo. Los procesos de fabricación que requieren aire comprimido limpio muestran degradación de la calidad cuando los sistemas de filtración no eliminan eficazmente partículas, vapores de aceite o humedad. Defectos en el producto, contaminación superficial o inconsistencias en el proceso suelen deberse a una filtración de aire inadecuada aguas arriba.

El análisis de laboratorio de muestras de aire comprimido proporciona una evaluación cuantitativa de los niveles de contaminación en comparación con los requisitos de la aplicación. Las normas ISO 8573 definen clases de calidad del aire para diferentes niveles de pureza, ayudando a los operadores a seleccionar estrategias de filtración adecuadas. Las pruebas regulares de calidad del aire identifican la degradación del rendimiento del filtro antes de que afecte a procesos críticos de producción o a los estándares de calidad del producto.

Los equipos de monitoreo en el punto de uso detectan niveles de contaminación en tiempo real en puntos críticos de aplicación. Los contadores de partículas, analizadores de vapor de aceite y sensores de humedad proporcionan retroalimentación continua sobre las condiciones de calidad del aire. Los sistemas de alerta notifican a los operadores cuando los niveles de contaminación exceden los límites aceptables, activando procedimientos inmediatos de investigación y acción correctiva.

Detección de olores y humedad

La presencia de olores inusuales en las líneas de aire comprimido indica saturación del filtro con contaminantes orgánicos o crecimiento microbiano dentro de las carcasas de los filtros. Los filtros saturados de aceite suelen producir olores característicos de productos petrolíferos, mientras que la contaminación biológica genera olores ácidos o mohosos. Estas condiciones comprometen la calidad del aire y pueden representar riesgos para la salud en aplicaciones sensibles como el procesamiento de alimentos o la fabricación farmacéutica.

La humedad excesiva aguas abajo de los sistemas de filtración indica saturación del medio filtrante o drenaje inadecuado de las carcadas de los filtros. La acumulación de agua favorece el crecimiento microbiano y la corrosión en los sistemas de distribución de aire. Los protocolos adecuados de drenaje y la inspección regular de las válvulas de drenaje automáticas evitan estos problemas y mantienen las características óptimas de rendimiento del filtro.

Los sistemas de monitoreo ambiental registran los niveles de humedad y detectan la presencia de humedad en los sistemas de aire comprimido. Las mediciones del punto de rocío proporcionan una evaluación cuantitativa de la eficacia en la eliminación de humedad. El análisis de estas tendencias ayuda a optimizar los programas de reemplazo de filtros e identificar posibles mejoras en el diseño del sistema para aumentar las capacidades de control de humedad.

Consideraciones del Programa de Mantenimiento

Impacto del entorno de operación

Las condiciones ambientales influyen significativamente en los requisitos de frecuencia de reemplazo de filtros. Los entornos industriales polvorientos aceleran la carga de partículas, mientras que las condiciones de alta humedad favorecen la acumulación de humedad y el posible crecimiento microbiano. Las instalaciones de procesamiento químico pueden encontrar atmósferas corrosivas que degradan el medio filtrante más rápidamente que en aplicaciones estándar.

Las variaciones estacionales afectan los patrones de contaminación y las características de rendimiento del filtro. Los meses de verano suelen incrementar la carga de polvo procedente de actividades de construcción y operaciones agrícolas, mientras que las condiciones invernales pueden introducir contaminación por sal en zonas costeras. Comprender estos patrones cíclicos ayuda a los equipos de mantenimiento a anticipar las necesidades de reemplazo y ajustar los horarios en consecuencia.

El monitoreo de la calidad del aire interior proporciona datos valiosos para optimizar la selección de filtros y los intervalos de reemplazo. Los equipos de conteo de partículas y los sistemas de monitoreo atmosférico registran los niveles de contaminación ambiental que afectan directamente las tasas de carga de los filtros. Estos datos ambientales respaldan estrategias de mantenimiento predictivo y ayudan a justificar sistemas de filtración mejorados para condiciones operativas desafiantes.

Análisis del Ciclo Operativo

Los patrones de funcionamiento del compresor influyen directamente en las tasas de contaminación de los filtros y en los programas de reemplazo. Los sistemas de operación continua acumulan contaminantes de forma constante, mientras que los ciclos de trabajo intermitentes pueden presentar problemas de condensación durante los períodos de arranque. Comprender los perfiles operativos permite establecer intervalos de mantenimiento realistas y evitar fallos inesperados de los filtros.

El análisis de variación de carga revela períodos de demanda pico que sobrecargan los sistemas de filtración más allá de su capacidad normal. Las condiciones de alto flujo aceleran la saturación del filtro y pueden requerir intervalos de reemplazo más frecuentes. El monitoreo de los patrones de demanda del sistema ayuda a identificar oportunidades para optimizar el tamaño del filtro o configuraciones de instalación en paralelo que manejen eficazmente las cargas pico.

Los algoritmos de mantenimiento predictivo incorporan datos operativos para predecir con precisión el momento adecuado para el reemplazo de filtros. Los sistemas de aprendizaje automático analizan patrones históricos de rendimiento, condiciones ambientales y parámetros operativos para optimizar los programas de mantenimiento. Este enfoque basado en datos reduce los costos de mantenimiento y garantiza un rendimiento confiable del sistema y el cumplimiento de los estándares de calidad del aire.

Preguntas frecuentes

¿Con qué frecuencia se deben reemplazar los filtros de aire del compresor de aire?

La frecuencia de reemplazo depende de las condiciones de operación, factores ambientales y el tipo de filtro. Los filtros de admisión estándar generalmente requieren reemplazo cada 1000-2000 horas de funcionamiento, mientras que los filtros de alta eficiencia pueden durar más en ambientes limpios. Monitoree la presión diferencial y el estado visual en lugar de depender únicamente de intervalos basados en el tiempo. Las condiciones severas de operación pueden requerir reemplazo mensual, mientras que en ambientes limpios los intervalos podrían extenderse a trimestral o semestral.

¿Qué sucede si los filtros no se reemplazan a tiempo?

El reemplazo tardío provoca una reducción en la eficiencia del sistema, un mayor consumo de energía y posibles daños en el equipo. Los filtros obstruidos obligan a los compresores a trabajar más, lo que incrementa los costos operativos y reduce la vida útil de los componentes. El paso de contaminantes puede dañar equipos aguas abajo y comprometer la calidad del producto en aplicaciones de fabricación. Un fallo catastrófico del filtro podría permitir que escombros ingresen a la cámara de compresión, causando daños internos costosos que requieren reparaciones mayores.

¿Se pueden limpiar los filtros en lugar de reemplazarlos?

Algunos tipos de filtros permiten la limpieza, pero su efectividad disminuye con cada ciclo de limpieza. Los medios de tela y algunos sintéticos se pueden limpiar con aire comprimido o mediante lavado, aunque esto podría comprometer la eficiencia de filtración. Los elementos de papel y fibra de vidrio no se pueden limpiar eficazmente y deben ser reemplazados. Incluso los filtros limpiables requieren eventualmente ser sustituidos, ya que el medio se degrada. Considere los costos durante todo el ciclo de vida al evaluar las opciones de limpieza frente al reemplazo.

Cómo seleccionar el filtro de reemplazo adecuado

Ajuste las especificaciones del filtro a los requisitos del equipo original, incluyendo dimensiones físicas, eficiencia de filtración y capacidades de flujo. Considere las condiciones de operación, como temperatura, presión y niveles de contaminación, al seleccionar opciones de mejora. Verifique la compatibilidad con el hardware del alojamiento existente y los sistemas de sellado. Consulte las especificaciones del fabricante y considere opciones de mayor eficiencia si los requisitos de calidad del aire han aumentado desde la instalación original.