Um die optimale Leistung Ihres Druckluftsystems sicherzustellen, sind regelmäßige Wartungsarbeiten an kritischen Komponenten erforderlich, insbesondere am luftkompressorfiltre . Dieses wesentliche Bauteil fungiert als erste Verteidigungslinie gegen Verunreinigungen, die Ihre Ausrüstung beschädigen oder die Luftqualität beeinträchtigen könnten. Industrieanlagen in den Bereichen Fertigung, Automobilindustrie und Lebensmittelverarbeitung sind stark auf saubere, gefilterte Druckluft angewiesen, um die betriebliche Effizienz und die Produktqualitätsstandards aufrechtzuerhalten.

Das Verständnis dafür, wann Ihre Filterkomponenten ausgetauscht werden müssen, kann kostspielige Ausfallzeiten vermeiden, den Energieverbrauch senken und die Lebensdauer der Anlagen verlängern. Viele Betreiber übersehen subtile Warnsignale, bis die Systemleistung erheblich abnimmt. Die frühzeitige Erkennung von Anzeichen für eine Filteralterung ermöglicht eine proaktive Wartungsplanung und verhindert unerwartete Betriebsstörungen, die die Produktionsabläufe beeinträchtigen könnten.

Professionelle Wartungsteams betonen die Bedeutung systematischer Filterinspektionsprotokolle. Eine regelmäßige Überwachung verhindert die Ansammlung von Verunreinigungen, die zu einer verringerten Systemeffizienz und potenziellem Geräteversagen führen können. Die folgende umfassende Analyse beleuchtet fünf kritische Warnsignale, die auf einen sofortigen Filteraustausch hinweisen, und hilft Betriebsleitern dabei, ihre Druckluftsysteme effektiv zu optimieren.

Indikatoren für Leistungsabnahme

Verringerter Luftstrom und Druckverlust

Verminderte Luftmenge stellt eines der auffälligsten Symptome eines beeinträchtigten Luftkompressor-Luftfilters dar. Wenn das Filtermedium mit Verunreinigungen gesättigt ist, verursacht die eingeschränkte Luftzufuhr eine erhöhte Belastung des Kompressors, um die gewünschten Druckniveaus aufrechtzuerhalten. Diese erhöhte Belastung führt zu einem gesteigerten Energieverbrauch und einer verringerten Gesamtsystemeffizienz. Bediener bemerken typischerweise Druckschwankungen an den Einsatzstellen, was auf Probleme bei der vorgeschalteten Filtration hinweist.

Die Messung des Differenzdrucks an den Filtergehäusen ermöglicht eine quantitative Beurteilung des Filterzustands. Die meisten Hersteller geben maximal zulässige Druckabfälle an, die je nach Filtertyp und Anwendungsanforderungen typischerweise zwischen 5 und 15 PSI liegen. Das Überschreiten dieser Grenzwerte zeigt eine unmittelbare Ersetzungsnotwendigkeit an, um Systembelastungen zu vermeiden und die optimale Leistung aufrechtzuerhalten.

Fachtechniker empfehlen die Installation von dauerhaften Drucküberwachungsgeräten, um die Filterleistung kontinuierlich zu überwachen. Digitale Manometer mit Alarmfunktion warnen Bediener, wenn Druckdifferenzen vordefinierte Grenzwerte überschreiten. Dieser proaktive Ansatz verhindert unerwartete Systemausfälle und ermöglicht eine geplante Wartung während vorgesehener Stillstandszeiten, wodurch die betrieblichen Auswirkungen minimiert werden.

Erhöhte Energieverbrauchsmuster

Die Analyse des Energieverbrauchs liefert wichtige Erkenntnisse über die Verschlechterung der Filterleistung. Verstopfte Filter zwingen Kompressoren, mit höheren Betriebszyklen zu arbeiten, um die erforderlichen Druckniveaus aufrechtzuerhalten, was zu messbaren Anstiegen des Stromverbrauchs führt. Energiedatenmanagementsysteme der Anlage können diese Trends durch vergleichende Analyse historischer Verbrauchsdaten erkennen.

Stromaufnahme-Messwerte des Motors liefern Echtzeit-Indikatoren für die Belastungsbedingungen des Verdichters. Eine allmähliche Zunahme des Stromverbrauchs korreliert oft mit der Entwicklung von Filterverstopfungen. Erfahrene Wartungstechniker überwachen diese Parameter bei Routineinspektionen und dokumentieren Trends, die den Zeitpunkt des Filteraustauschs vorhersagen. Frühzeitiges Eingreifen auf Grundlage von Energieverbrauchsmustern verhindert übermäßige Betriebskosten und Beanspruchung der Anlage.

Die Implementierung von Energieüberwachungsprotokollen hilft dabei, Basisverbrauchsmuster für verschiedene Betriebsszenarien zu etablieren. Abweichungen von etablierten Normwerten lösen Untersuchungsverfahren aus, die häufig filterbezogene Probleme identifizieren, bevor sie die Produktionsqualität oder die Zuverlässigkeit der Anlage beeinträchtigen. Dieser datengestützte Ansatz optimiert die Wartungsplanung und reduziert unerwartete Reparaturkosten.

Sichtbare und physische Prüfmerkmale

Verfärbung und Verschmutzung des Filterelements

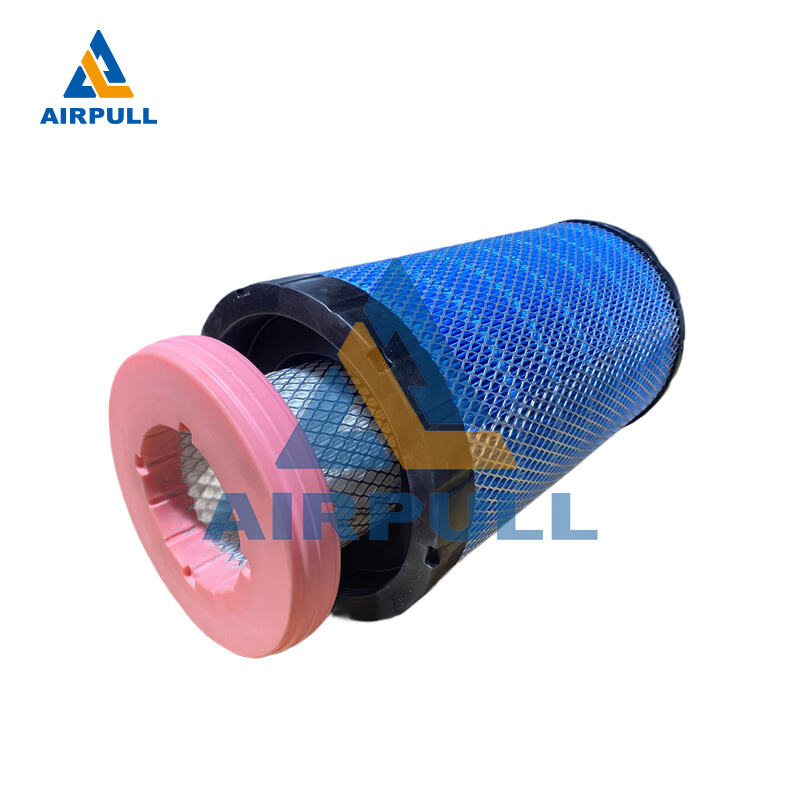

Die Sichtprüfung der Filterelemente liefert wichtige Informationen über den Verschmutzungsgrad und die Notwendigkeit eines Austauschs. Saubere Filter behalten in der Regel ihre ursprüngliche Farbe bei, während gebrauchte Elemente eine fortschreitende Verdunkelung aufgrund angesammelter Partikel und Verunreinigungen aufweisen. Starke Verfärbungen deuten auf eine Sättigung jenseits der wirksamen Filterkapazität hin, was einen sofortigen Austausch zur Wiederherstellung der Systemleistung erforderlich macht.

Unterschiedliche Arten von Verunreinigungen erzeugen charakteristische visuelle Muster auf dem Filtermedium. Öl-Aerosole erzeugen glänzende, dunkle Fleckenmuster, während Partikelschmutz eine gleichmäßige graue oder braune Färbung verursacht. Wasserkontamination zeigt sich häufig als rostfarbene Ablagerungen oder kristalline Bildungen auf synthetischen Medien. Das Verständnis dieser visuellen Indikatoren hilft Wartungsteams dabei, die Quellen der Verunreinigung zu identifizieren und geeignete Korrekturmaßnahmen einzuleiten.

Professionelle Inspektionsprotokolle beinhalten die fotografische Dokumentation des Filterzustands, um Austauschintervalle festzulegen und Verschmutzungstrends zu verfolgen. Diese historischen Daten unterstützen die Optimierung der Filterauswahl für spezifische Umgebungsbedingungen und betriebliche Anforderungen. Regelmäßige visuelle Überprüfungen ergänzen Drucküberwachungssysteme, um eine umfassende Bewertung der Filterleistung zu gewährleisten.

Mechanische Beschädigung und strukturelle Integrität

Mechanische Beschädigungen an Filtergehäusen oder -elementen beeinträchtigen die Filtrationswirksamkeit und weisen auf einen unverzüglichen Austausch hin. Rissige Gehäuse ermöglichen den Durchtritt von ungefilterter Luft, während zerrissene oder eingestürzte Filtermedien Schadstoffe in den nachgeschalteten Bereich gelangen lassen. Diese Zustände bergen das Risiko von Geräteschäden und führen zu einer Verschlechterung der Luftqualität, die Produktionsprozesse beeinträchtigen kann.

Vibrationsbedingte Schäden betreffen häufig luftkompressorfiltre installationen in industriellen Umgebungen. Lose Befestigungselemente oder unzureichende Tragkonstruktionen ermöglichen übermäßige Bewegung, die zu vorzeitigem Ausfall führt. Regelmäßige Inspektion der Befestigungssysteme und sachgemäße Installationsmethoden verhindern diese Probleme und verlängern die Lebensdauer des Filters erheblich.

Thermische Wechsellasten verursachen Spannungen durch Ausdehnung und Schrumpfung in den Filterkomponenten, insbesondere bei Anwendungen mit wechselnden Temperaturbedingungen. Wiederholte thermische Beanspruchung kann die Dichtintegrität beeinträchtigen und Umgehungswege erzeugen. Die Überwachung von Temperaturschwankungen in der Umgebung hilft, die Auswirkungen thermischer Belastung vorherzusagen und den Austauschzeitplan entsprechend anzupassen, um optimalen Systemschutz zu gewährleisten.

Verschlechterung der Luftqualität – Symptome

Kontamination in nachgeschalteten Anwendungen

Das Auftreten von Kontaminationen in nachgeschalteten Anwendungen weist auf einen Filterdurchbruch hin und erfordert den sofortigen Austausch. Fertigungsprozesse, die saubere Druckluft benötigen, zeigen eine Qualitätsminderung, wenn Filtersysteme Partikel, Öl-Dämpfe oder Feuchtigkeit nicht wirksam entfernen. Produktfehler, Oberflächenkontaminationen oder Prozessinkonsistenzen lassen sich häufig auf unzureichende Luftfiltration in vorgeschalteten Stufen zurückführen.

Die Laboranalyse von Druckluftproben ermöglicht eine quantitative Bewertung der Kontaminationsgrade im Vergleich zu den Anforderungen der jeweiligen Anwendung. Die ISO 8573-Norm definiert Luftqualitätsklassen für unterschiedliche Reinheitsstufen und unterstützt Betreiber bei der Auswahl geeigneter Filtrationsstrategien. Regelmäßige Luftqualitätsprüfungen dienen dazu, eine Verschlechterung der Filterleistung zu erkennen, bevor kritische Produktionsprozesse oder Produktqualitätsstandards beeinträchtigt werden.

Überwachungsgeräte zur punktgenauen Nutzung erfassen in Echtzeit die Kontaminationsgrade an kritischen Anwendungspunkten. Partikelzähler, Öl-Dampf-Analysatoren und Feuchtesensoren liefern kontinuierliches Feedback über die Luftqualitätsbedingungen. Warnsysteme benachrichtigen die Bediener, wenn die Kontaminationswerte zulässige Grenzwerte überschreiten, und leiten sofortige Untersuchungen sowie Korrekturmaßnahmen ein.

Geruchs- und Feuchteerkennung

Ungewöhnliche Gerüche in Druckluftleitungen weisen auf eine Filterüberlastung mit organischen Verunreinigungen oder mikrobielles Wachstum innerhalb der Filtergehäuse hin. Ölgesättigte Filter erzeugen oft charakteristische petrochemische Gerüche, während biologische Kontamination muffige oder saure Gerüche verursacht. Diese Zustände beeinträchtigen die Luftqualität und können bei empfindlichen Anwendungen wie der Lebensmittelverarbeitung oder pharmazeutischen Produktion gesundheitliche Risiken darstellen.

Überschüssige Feuchtigkeit stromabwärts von Filtersystemen deutet auf eine Sättigung des Filtermediums oder unzureichende Entwässerung der Filtergehäuse hin. Wassereinlagerungen fördern das mikrobielle Wachstum und Korrosion in Druckluftverteilungssystemen. Richtige Entwässerungsprotokolle und regelmäßige Inspektionen automatischer Ablaufventile verhindern diese Probleme und gewährleisten eine optimale Filterleistung.

Umweltüberwachungssysteme erfassen Feuchtigkeitswerte und erkennen Durchbruch von Feuchtigkeit in Druckluftanlagen. Taupunkt-Messungen liefern eine quantitative Bewertung der Wirksamkeit der Feuchtigkeitsentfernung. Die Auswertung dieser Daten hilft, den Austauschzeitplan von Filtern zu optimieren und mögliche Verbesserungen in der Systemkonstruktion zur Steigerung der Feuchtigkeitskontrolle zu identifizieren.

Überlegungen zum Wartungsplan

Einfluss der Betriebsumgebung

Umweltbedingungen beeinflussen die Anforderungen an die Filterwechselhäufigkeit erheblich. Staubige Industrieumgebungen beschleunigen die Partikelladung, während feuchte Bedingungen die Feuchtigkeitsansammlung und ein potenzielles mikrobielles Wachstum fördern. Chemische Produktionsanlagen können korrosive Atmosphären vorfinden, die das Filtermedium schneller abbauen als bei Standardanwendungen.

Saisonale Schwankungen beeinflussen die Kontaminationsmuster und die Filterleistungseigenschaften. In den Sommermonaten steigt typischerweise die Staubbelastung aufgrund von Bauaktivitäten und landwirtschaftlichen Tätigkeiten, während im Winter in Küstenregionen Salzkontamination auftreten kann. Das Verständnis dieser zyklischen Muster hilft Wartungsteams, den Austauschbedarf vorauszusehen und die Wartungspläne entsprechend anzupassen.

Die Überwachung der Raumluftqualität liefert wertvolle Daten zur Optimierung der Filterauswahl und Wechselintervalle. Partikelzählgeräte und atmosphärische Überwachungssysteme erfassen die Umgebungsverschmutzungsgrade, die die Filterbelastungsraten direkt beeinflussen. Diese Umweltdaten unterstützen prädiktive Wartestrategien und helfen, den Einsatz leistungsfähigerer Filtersysteme unter anspruchsvollen Betriebsbedingungen zu rechtfertigen.

Analyse des Betriebszyklus

Die Betriebsmuster von Kompressoren beeinflussen direkt die Verschmutzungsrate der Filter und deren Austauschpläne. Systeme im Dauerbetrieb sammeln kontinuierlich Verunreinigungen an, während Anlagen mit intermittierendem Betrieb bei Startphasen Kondensationsprobleme aufweisen können. Die Kenntnis der Betriebsprofile hilft dabei, realistische Wartungsintervalle festzulegen und unerwartete Filterausfälle zu vermeiden.

Die Analyse der Lastschwankungen zeigt Spitzenlastzeiten auf, in denen die Filtrationssysteme über die normale Kapazität hinaus belastet werden. Hochdurchflussbedingungen beschleunigen die Filterbeladung und können häufigere Austauschintervalle erforderlich machen. Die Überwachung der Systemnachfragemuster hilft dabei, Möglichkeiten zur Optimierung der Filterdimensionierung oder paralleler Installationen zur effektiven Bewältigung von Spitzenlasten zu identifizieren.

Prädiktive Wartungsalgorithmen nutzen Betriebsdaten, um den Zeitpunkt des Filteraustauschs präzise vorherzusagen. Maschinelle Lernsysteme analysieren historische Leistungsmuster, Umweltbedingungen und Betriebsparameter, um die Wartungspläne zu optimieren. Dieser datengestützte Ansatz senkt die Wartungskosten und gewährleistet gleichzeitig eine zuverlässige Systemleistung und die Einhaltung der Luftqualitätsstandards.

FAQ

Wie oft sollten Luftfilter für Luftkompressoren ausgetauscht werden

Die Austauschhäufigkeit hängt von den Betriebsbedingungen, Umweltfaktoren und der Filterart ab. Standard-Einlassfilter müssen typischerweise alle 1000–2000 Betriebsstunden ausgetauscht werden, während Hochleistungsfilter in sauberen Umgebungen länger halten können. Überwachen Sie den Differenzdruck und den optischen Zustand, anstatt sich ausschließlich auf zeitbasierte Intervalle zu verlassen. Bei anspruchsvollen Betriebsbedingungen kann ein monatlicher Austausch erforderlich sein, während in sauberen Umgebungen die Intervalle vierteljährlich oder halbjährlich verlängert werden können.

Was passiert, wenn Filter nicht rechtzeitig ausgetauscht werden

Eine verspätete Ersetzung führt zu verringerter Systemeffizienz, erhöhtem Energieverbrauch und möglichen Schäden an der Ausrüstung. Verstopfte Filter zwingen Kompressoren, stärker zu arbeiten, was die Betriebskosten erhöht und die Lebensdauer der Komponenten verkürzt. Eine Kontamination, die den Filter umgeht, kann nachgeschaltete Geräte beschädigen und die Produktqualität in Fertigungsanwendungen beeinträchtigen. Ein katastrophaler Filterausfall kann es Schmutzpartikeln ermöglichen, in den Verdichtungsraum einzudringen, was teure innere Schäden verursacht, die umfangreiche Reparaturen erfordern.

Können Filter gereinigt statt ausgetauscht werden

Einige Filtertypen können gereinigt werden, doch die Wirksamkeit nimmt bei jedem Reinigungszyklus ab. Gewebe- und einige synthetische Materialien können mit Druckluft oder durch Waschen gereinigt werden, wobei jedoch die Filterleistung beeinträchtigt werden kann. Papier- und Glasfaserelemente können nicht wirksam gereinigt werden und müssen ersetzt werden. Sogar wiederholt reinigbare Filter müssen letztendlich ausgetauscht werden, da das Filtermaterial mit der Zeit abbaut. Berücksichtigen Sie die Gesamtbetriebskosten bei der Bewertung von Reinigungs- gegenüber Austauschoptionen.

Wie wählen Sie den richtigen Ersatzfilter aus

Stimmen Sie die Filtermerkmale mit den Anforderungen der Erstausrüstung ab, einschließlich der physikalischen Abmessungen, der Filtrationsleistung und der Durchflusskapazität. Berücksichtigen Sie Betriebsbedingungen wie Temperatur, Druck und Verschmutzungsgrad bei der Auswahl von Upgrade-Optionen. Prüfen Sie die Kompatibilität mit vorhandener Gehäusehardware und Dichtsystemen. Konsultieren Sie die Herstellerangaben und ziehen Sie effizientere Optionen in Betracht, falls die Anforderungen an die Luftqualität seit der Erstinstallation gestiegen sind.