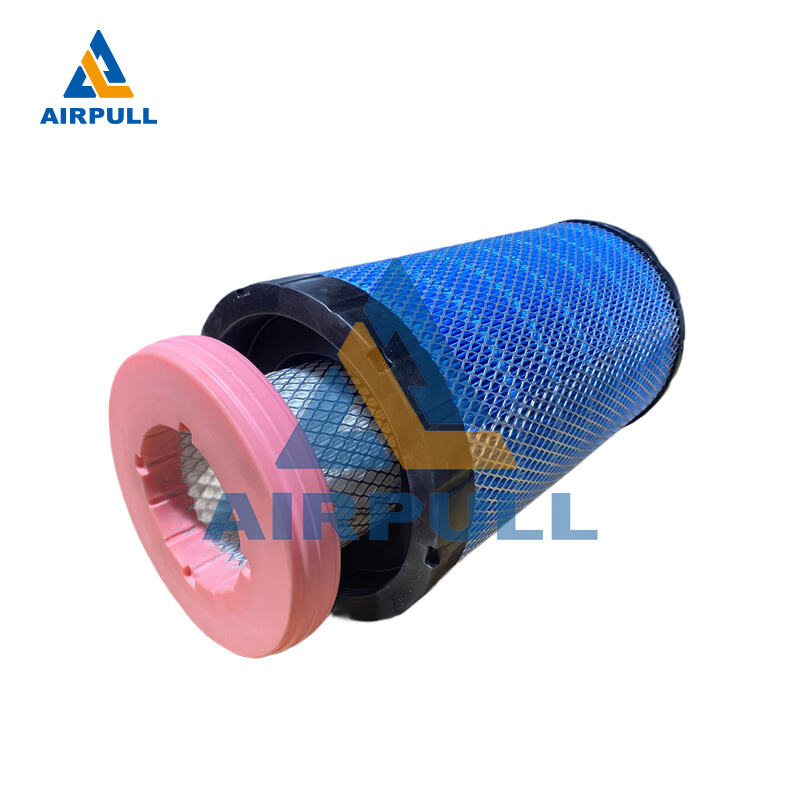

Manter o desempenho ideal do seu sistema de ar comprimido exige atenção regular a componentes críticos, particularmente ao filtro de ar para compressor de ar . Este elemento essencial atua como primeira linha de defesa contra contaminantes que poderiam danificar seu equipamento ou comprometer a qualidade do ar. Instalações industriais nos setores de manufatura, automotivo e processamento de alimentos dependem fortemente de ar comprimido limpo e filtrado para manter a eficiência operacional e os padrões de qualidade dos produtos.

Entender quando substituir os componentes de filtração pode evitar paradas dispendiosas, reduzir o consumo de energia e prolongar a vida útil dos equipamentos. Muitos operadores ignoram sinais sutis de alerta até que o desempenho do sistema piore significativamente. Reconhecer os primeiros indicadores de degradação do filtro permite um agendamento proativo da manutenção e evita interrupções operacionais inesperadas que poderiam impactar os cronogramas de produção.

Equipes profissionais de manutenção enfatizam a importância de protocolos sistemáticos de inspeção de filtros. O monitoramento regular evita o acúmulo de contaminação que leva à redução da eficiência do sistema e à possível falha de equipamentos. A seguinte análise abrangente explora cinco sinais críticos de alerta que indicam a necessidade imediata de substituição do filtro, ajudando os gestores de instalações a otimizarem eficazmente seus sistemas de ar comprimido.

Indicadores de Degradação de Desempenho

Redução no Fluxo de Ar e Queda de Pressão

A diminuição do fluxo de ar representa um dos sintomas mais evidentes de um filtro de ar de compressor comprometido. Quando o meio filtrante fica saturado com contaminantes, o fluxo de ar restrito força o compressor a trabalhar com maior esforço para manter os níveis de pressão desejados. Esse aumento na carga de trabalho resulta em maior consumo de energia e redução da eficiência geral do sistema. Os operadores normalmente percebem flutuações de pressão nos pontos de uso, indicando problemas de filtração a montante.

Medir a pressão diferencial através das carcaças dos filtros fornece uma avaliação quantitativa do estado do filtro. A maioria dos fabricantes especifica quedas máximas de pressão permitidas, que normalmente variam entre 5 e 15 PSI, dependendo do tipo de filtro e dos requisitos da aplicação. Exceder esses limites indica a necessidade imediata de substituição, a fim de evitar sobrecarga do sistema e manter as características ideais de desempenho.

Técnicos profissionais recomendam instalar equipamentos permanentes de monitoramento de pressão para acompanhar continuamente o desempenho dos filtros. Medidores digitais com capacidade de alarme alertam os operadores quando as diferenças de pressão excedem os limites predeterminados. Essa abordagem proativa evita falhas inesperadas do sistema e permite a manutenção programada durante períodos de parada planejados, minimizando o impacto operacional.

Padrões de Consumo de Energia Aumentado

A análise do consumo de energia revela informações significativas sobre a degradação do desempenho dos filtros. Filtros entupidos forçam os compressores a operar com ciclos de trabalho mais altos para manter os níveis de pressão exigidos, resultando em aumentos mensuráveis no consumo elétrico. Os sistemas de gestão energética das instalações podem identificar essas tendências por meio da análise comparativa de dados históricos de consumo de energia.

Leituras de amperagem do motor fornecem indicadores em tempo real das condições de carga do compressor. Aumentos graduais no consumo de corrente geralmente estão correlacionados ao desenvolvimento de restrição no filtro. Pessoal de manutenção experiente monitora esses parâmetros durante inspeções de rotina, documentando tendências que prevêem o momento da substituição do filtro. A intervenção precoce com base nos padrões de consumo de energia evita custos operacionais excessivos e estresse no equipamento.

A implementação de protocolos de monitoramento de energia ajuda a estabelecer padrões de consumo para diferentes cenários operacionais. Desvios em relação às normas estabelecidas acionam procedimentos de investigação que frequentemente identificam problemas relacionados ao filtro antes que eles afetem a qualidade da produção ou a confiabilidade dos equipamentos. Essa abordagem baseada em dados otimiza o agendamento de manutenção e reduz custos inesperados de reparo.

Sinais de Inspeção Visual e Física

Descoloração e Contaminação do Elemento do Filtro

A inspeção visual dos elementos filtrantes revela informações críticas sobre os níveis de contaminação e a necessidade de substituição. Filtros limpos normalmente mantêm sua cor original, enquanto elementos usados apresentam escurecimento progressivo devido ao acúmulo de partículas e contaminantes. A descoloração acentuada indica saturação além da capacidade eficaz de filtração, exigindo substituição imediata para restaurar o desempenho do sistema.

Diferentes tipos de contaminantes produzem assinaturas visuais distintas no meio filtrante. Aerossóis de óleo criam padrões escuros e brilhantes, enquanto matéria particulada resulta em coloração uniforme cinza ou marrom. A contaminação por água frequentemente aparece como depósitos avermelhados ou formações cristalinas em meios sintéticos. Compreender esses indicadores visuais ajuda as equipes de manutenção a identificar as fontes de contaminação e implementar medidas corretivas adequadas.

Protocolos profissionais de inspeção incluem documentação fotográfica das condições dos filtros para estabelecer intervalos de substituição e acompanhar tendências de contaminação. Esses dados históricos auxiliam na otimização da seleção de filtros para condições ambientais específicas e requisitos operacionais. Avaliações visuais regulares complementam os sistemas de monitoramento de pressão, proporcionando uma avaliação abrangente do desempenho dos filtros.

Danos Físicos e Integridade Estrutural

Danos físicos nas carcaças ou elementos dos filtros comprometem a eficácia da filtração e indicam a necessidade imediata de substituição. Carcaças rachadas permitem a passagem de ar não filtrado, enquanto meios filtrantes rasgados ou colapsados permitem a passagem de contaminantes jusante. Essas condições criam riscos potenciais de danos aos equipamentos e degradação da qualidade do ar, afetando os processos produtivos.

Danos induzidos por vibração comumente afetam filtro de ar para compressor de ar instalações em ambientes industriais. Fixações soltas ou estruturas de suporte inadequadas permitem movimentos excessivos que levam a falhas prematuras. A inspeção regular dos sistemas de fixação e técnicas adequadas de instalação evitam esses problemas e prolongam significativamente a vida útil do filtro.

Os efeitos de ciclagem térmica provocam tensões de expansão e contração nos componentes do filtro, especialmente em aplicações com condições variáveis de temperatura. Tensões térmicas repetidas podem comprometer a integridade das vedações e criar caminhos de desvio. O monitoramento das variações de temperatura ambiente ajuda a prever os impactos da tensão térmica e ajustar os intervalos de substituição conforme necessário, garantindo proteção ideal do sistema.

Sintomas de Deterioração da Qualidade do Ar

Contaminação em Aplicações a Jusante

A aparência de contaminação em aplicações a jusante indica ruptura do filtro e necessidade imediata de substituição. Processos de fabricação que exigem ar comprimido limpo apresentam degradação da qualidade quando os sistemas de filtração não removem partículas, vapores de óleo ou umidade de forma eficaz. Defeitos no produto, contaminação superficial ou inconsistências no processo geralmente são rastreados até uma filtração de ar inadequada a montante.

A análise laboratorial de amostras de ar comprimido fornece uma avaliação quantitativa dos níveis de contaminação em comparação com os requisitos da aplicação. As normas ISO 8573 definem classes de qualidade do ar para diferentes níveis de pureza, ajudando os operadores a selecionar estratégias de filtração adequadas. Testes regulares de qualidade do ar identificam a degradação do desempenho do filtro antes que isso afete processos críticos de produção ou os padrões de qualidade do produto.

Equipamentos de monitoramento no ponto de uso detectam níveis de contaminação em tempo real em pontos críticos de aplicação. Contadores de partículas, analisadores de vapor de óleo e sensores de umidade fornecem feedback contínuo sobre as condições da qualidade do ar. Sistemas de alerta notificam os operadores quando os níveis de contaminação excedem os limites aceitáveis, acionando imediatamente procedimentos de investigação e ação corretiva.

Detecção de Odores e Umidade

Odores incomuns em linhas de ar comprimido indicam saturação dos filtros com contaminantes orgânicos ou crescimento microbiano dentro das carcaças dos filtros. Filtros saturados com óleo frequentemente produzem odores característicos de petróleo, enquanto a contaminação biológica gera cheiros bolorentos ou azedos. Essas condições comprometem a qualidade do ar e podem representar riscos à saúde em aplicações sensíveis, como processamento de alimentos ou fabricação farmacêutica.

Umidade excessiva a jusante dos sistemas de filtração indica saturação do meio filtrante ou drenagem inadequada dos invólucros dos filtros. O acúmulo de água favorece o crescimento microbiano e a corrosão nos sistemas de distribuição de ar. Protocolos adequados de drenagem e inspeções regulares das válvulas de drenagem automáticas evitam esses problemas e mantêm as características ideais de desempenho dos filtros.

Sistemas de monitoramento ambiental acompanham os níveis de umidade e detectam a passagem de umidade em sistemas de ar comprimido. Medições do ponto de orvalho fornecem uma avaliação quantitativa da eficácia na remoção de umidade. A análise desses dados ajuda a otimizar os intervalos de substituição dos filtros e a identificar possíveis melhorias no projeto do sistema para aumentar a capacidade de controle de umidade.

Considerações sobre o Cronograma de Manutenção

Impacto do Ambiente de Operação

As condições ambientais influenciam significativamente os requisitos de frequência de substituição de filtros. Ambientes industriais empoeirados aceleram o acúmulo de partículas, enquanto condições de alta umidade favorecem a retenção de umidade e possível crescimento microbiano. Instalações de processamento químico podem encontrar atmosferas corrosivas que degradam o meio filtrante mais rapidamente do que em aplicações padrão.

As variações sazonais afetam os padrões de contaminação e as características de desempenho dos filtros. Os meses de verão normalmente aumentam o carregamento de poeira proveniente de atividades de construção e operações agrícolas, enquanto as condições de inverno podem introduzir contaminação por sal em áreas costeiras. Compreender esses padrões cíclicos ajuda as equipes de manutenção a antecipar as necessidades de substituição e ajustar os cronogramas adequadamente.

O monitoramento da qualidade do ar interno fornece dados valiosos para otimizar a seleção de filtros e os intervalos de substituição. Equipamentos de contagem de partículas e sistemas de monitoramento atmosférico acompanham os níveis de contaminação ambiental que afetam diretamente as taxas de carregamento dos filtros. Esses dados ambientais apoiam estratégias de manutenção preditiva e ajudam a justificar sistemas de filtração aprimorados para condições operacionais desafiadoras.

Análise do Ciclo Operacional

Os padrões de operação do compressor influenciam diretamente as taxas de contaminação dos filtros e os cronogramas de substituição. Sistemas em operação contínua acumulam contaminantes de forma constante, enquanto ciclos de trabalho intermitentes podem apresentar problemas de condensação durante os períodos de inicialização. Compreender os perfis operacionais ajuda a estabelecer intervalos de manutenção realistas e evita falhas inesperadas nos filtros.

A análise de variação de carga revela períodos de demanda máxima que sobrecarregam os sistemas de filtração além da capacidade normal. Condições de alto fluxo aceleram o carregamento do filtro e podem exigir intervalos mais frequentes de substituição. O monitoramento dos padrões de demanda do sistema ajuda a identificar oportunidades de otimização do dimensionamento do filtro ou configurações de instalação paralela para lidar efetivamente com picos de carga.

Algoritmos de manutenção preditiva incorporam dados operacionais para prever com precisão o momento da substituição do filtro. Sistemas de aprendizado de máquina analisam padrões históricos de desempenho, condições ambientais e parâmetros operacionais para otimizar os cronogramas de manutenção. Essa abordagem baseada em dados reduz os custos de manutenção, ao mesmo tempo que garante desempenho confiável do sistema e padrões de qualidade do ar.

Perguntas Frequentes

Com que frequência os filtros de ar de compressores de ar devem ser substituídos

A frequência de substituição depende das condições operacionais, fatores ambientais e tipo de filtro. Filtros de admissão padrão normalmente exigem substituição a cada 1000-2000 horas de operação, enquanto filtros de alta eficiência podem durar mais em ambientes limpos. Monitore a pressão diferencial e o estado visual em vez de depender exclusivamente de cronogramas baseados no tempo. Condições severas de operação podem exigir substituição mensal, enquanto ambientes limpos podem estender os intervalos para trimestral ou semestral.

O que acontece se os filtros não forem substituídos prontamente

A substituição atrasada leva à redução da eficiência do sistema, aumento do consumo de energia e possíveis danos aos equipamentos. Filtros entupidos forçam os compressores a trabalhar com maior esforço, aumentando os custos operacionais e reduzindo a vida útil dos componentes. A contaminação por desvio pode danificar equipamentos a jusante e comprometer a qualidade do produto em aplicações de manufatura. A falha catastrófica do filtro pode permitir que detritos entrem na câmara de compressão, causando danos internos graves que exigem reparos extensivos.

Os filtros podem ser limpos em vez de substituídos

Alguns tipos de filtros permitem a limpeza, mas a eficácia diminui a cada ciclo de limpeza. Mídias de tecido e algumas sintéticas podem ser limpas com ar comprimido ou lavagem, embora isso possa comprometer a eficiência da filtração. Elementos de papel e fibra de vidro não podem ser limpos eficazmente e devem ser substituídos. Mesmo os filtros passíveis de limpeza acabam exigindo substituição à medida que a mídia se degrada. Considere os custos do ciclo de vida ao avaliar as opções de limpeza versus substituição.

Como selecionar o filtro de reposição adequado

Iguale as especificações do filtro aos requisitos dos equipamentos originais, incluindo dimensões físicas, eficiência de filtração e classificações de capacidade de fluxo. Considere as condições operacionais, como temperatura, pressão e níveis de contaminação, ao selecionar opções de atualização. Verifique a compatibilidade com o hardware existente do alojamento e sistemas de vedação. Consulte as especificações do fabricante e considere opções de maior eficiência caso os requisitos de qualidade do ar tenham aumentado desde a instalação original.