Sıkıştırılmış hava sisteminizin en iyi performansta çalışmasını sağlamak, özellikle havacılık sıkıcı hava filtresi . Bu temel bileşen, ekipmanınıza zarar verebilecek veya hava kalitesini etkileyebilecek kirleticilere karşı ilk savunma hattı görevi görür. İmalat, otomotiv ve gıda işleme sektörlerindeki endüstriyel tesisler, işletme verimliliğini ve ürün kalitesi standartlarını korumak için temiz, filtrelenmiş sıkıştırılmış havaya büyük ölçüde güvenir.

Filtrasyon bileşenlerinizin ne zaman değiştirileceğini bilmek, maliyetli durma sürelerini önler, enerji tüketimini azaltır ve ekipman ömrünü uzatır. Birçok operatör, sistem performansı önemli ölçüde düşene kadar hafif uyarı işaretlerini göz ardı eder. Filtre bozulmasının erken belirtilerini tanımak, proaktif bakım planlamasına olanak tanır ve üretim programlarını etkileyebilecek beklenmedik işletme kesintilerini önler.

Profesyonel bakım ekipleri, sistematik filtre muayene protokollerinin önemini vurgular. Düzenli izleme, sistem verimliliğinin azalmasına ve potansiyel ekipman arızalarına neden olan kirlilik birikimini önler. Aşağıdaki kapsamlı analiz, hemen filtre değiştirilmesi gerektiğini gösteren beş kritik uyarı işaretini inceleyerek tesis yöneticilerinin basınçlı hava sistemlerini etkili bir şekilde optimize etmelerine yardımcı olur.

Performans Düşüşü Göstergeleri

Düşük Hava Akışı ve Basınç Düşüşü

Hava akışındaki azalma, hava kompresörü hava filtresinin zarar görmesinin en belirgin belirtilerinden biridir. Filtre ortamı kirleticilerle doyduğunda, kısıtlı hava akışı kompresörün istenen basınç seviyelerini korumak için daha fazla çalışmasını zorunlu kılar. Bu artan çalışma yükü, daha yüksek enerji tüketimine ve sistem verimliliğinin düşmesine neden olur. Operatörler genellikle kullanım noktalarında basınç dalgalanmaları fark ederler ve bu durum, filtreleme sisteminin yukarı akımında yaşanan sorunları gösterir.

Filtre gövdesi boyunca diferansiyel basıncın ölçülmesi, filtre durumunun niceliksel olarak değerlendirilmesini sağlar. Çoğu üretici, filtre tipine ve uygulama gereksinimlerine bağlı olarak genellikle 5 ila 15 PSI arasında değişen maksimum izin verilen basınç düşüşünü belirtir. Bu eşik değerlerin aşılması, sisteme aşırı yüklenmeden kaçınmak ve optimal performans özelliklerini korumak için derhal filtre değişimini gerektirir.

Profesyonel teknisyenler, filtre performansını sürekli olarak izlemek için kalıcı basınç izleme ekipmanının kurulmasını önerir. Alarm özelliğine sahip dijital manometreler, basınç farkları önceden belirlenmiş sınırları aştığında operatörlere uyarı gönderir. Bu proaktif yaklaşım, beklenmedik sistem arızalarını önler ve planlı bakımın sistemin planlı durma zamanlarında gerçekleştirilmesine olanak tanıyarak operasyonel etkiyi en aza indirir.

Artan Enerji Tüketim Kalıpları

Enerji tüketimi analizi, filtre performansındaki bozulmaya dair önemli içgörüler sunar. Tıkanmış filtreler, kompresörlerin gerekli basınç seviyelerini korumak için daha yüksek çalışma döngülerinde çalışmasını zorunlu kılarken, bu durum elektrik tüketiminde ölçülebilir artışlara neden olur. Tesis enerji yönetim sistemleri, geçmişe dönük güç tüketimi verilerinin karşılaştırmalı analizi ile bu eğilimleri tespit edebilir.

Motor akım okumaları, kompresör yüklenme koşullarının gerçek zamanlı göstergelerini sağlar. Akım çekimindeki kademeli artışlar genellikle filtre tıkanıklığı gelişimiyle ilişkilidir. Deneyimli bakım personeli, rutin denetimler sırasında bu parametreleri izler ve filtre değiştirme zamanlamasını öngören eğilimleri belgeler. Enerji tüketim kalıplarına dayalı erken müdahale, aşırı işletme maliyetlerini ve ekipman stresini önler.

Enerji izleme protokollerinin uygulanması, farklı operasyon senaryoları için temel tüketim kalıplarının oluşturulmasına yardımcı olur. Belirlenmiş normlardan sapmalar, üretim kalitesini veya ekipman güvenilirliğini etkilemeden önce genellikle filtre ile ilgili sorunları belirleyen araştırma prosedürlerini tetikler. Bu veriye dayalı yaklaşım, bakım programlamayı optimize eder ve beklenmeyen onarım maliyetlerini azaltır.

Görsel ve Fiziksel Denetim Belirtileri

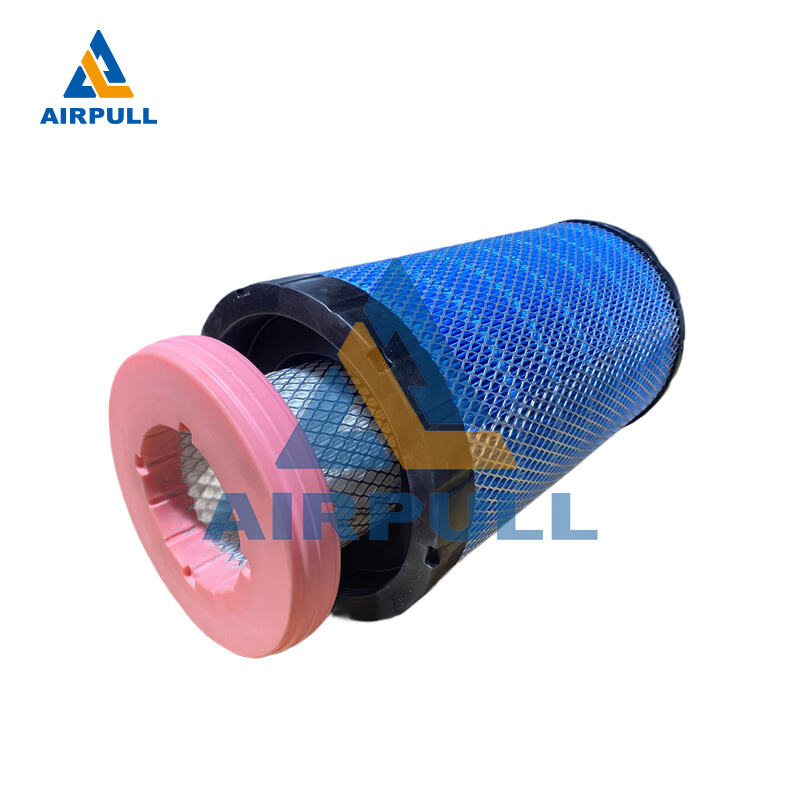

Filtre Elemanında Renk Değişimi ve Kirlenme

Filtre elemanlarının görsel muayenesi, kirlilik seviyeleri ve değiştirilme gerekliliği hakkında kritik bilgiler ortaya çıkarır. Temiz filtreler genellikle orijinal renklerini korurken, kullanılmış elemanlar biriken partiküller ve kirleticiler nedeniyle koyulaşmaya başlar. Şiddetli renk değişimleri etkili filtrasyon kapasitesinin aşıldığını gösterir ve sistem performansının yeniden sağlanabilmesi için derhal değiştirilmeleri gerekir.

Farklı kirlilik türleri filtre malzemesinde farklı görsel izler oluşturur. Yağ aerosolleri parlak, koyu leke desenleri oluştururken, partikül maddeler uniform gri veya kahverengi renklenmeye neden olur. Su kirliliği genellikle sentetik malzemede pas renginde tortular veya kristal yapılar şeklinde görünür. Bu görsel göstergelerin anlaşılması, bakım ekiplerinin kirlilik kaynaklarını belirlemesine ve uygun düzeltici önlemleri uygulamasına yardımcı olur.

Profesyonel muayene protokolleri, değiştirme aralıklarını belirlemek ve kirlilik eğilimlerini izlemek amacıyla filtre durumlarının fotoğrafla belgelenmesini içerir. Bu tarihsel veriler, belirli çevresel koşullar ve operasyonel gereksinimler için filtre seçimini optimize etmede yardımcı olur. Düzenli görsel değerlendirmeler, basınç izleme sistemlerini tamamlayarak filtre performansının kapsamlı bir şekilde değerlendirilmesini sağlar.

Fiziksel Hasar ve Yapısal Bütünlük

Filtre muhafazalarında veya elemanlarında meydana gelen fiziksel hasarlar, filtrasyon etkinliğini düşürür ve acil değiştirme ihtiyacını gösterir. Çatlak muhafazalar, filtrelenmemiş havanın sızmasına izin verirken, yırtık veya çökmüş filtre ortamı kirleticilerin çıkış tarafına geçmesine olanak tanır. Bu durumlar, ekipmanlara zarar görme riski ve üretim süreçlerini etkileyen hava kalitesinde düşüşe neden olabilir.

Titreşim kaynaklı hasarlar genellikle etkilenir havacılık sıkıcı hava filtresi endüstriyel ortamlarda yapılan montajlarda gevşek sabitleme donanımları veya yetersiz destek yapıları, erken arıza oluşumuna neden olan aşırı hareketliliğe izin verir. Montaj sistemlerinin düzenli denetimi ve doğru montaj teknikleri, bu sorunların önlenmesini ve filtrenin kullanım ömrünün önemli ölçüde uzatılmasını sağlar.

Isıl çevrim etkileri, özellikle değişken sıcaklık koşullarında çalışan uygulamalarda, filtre bileşenlerinde genleşme ve büzülme gerilimine neden olur. Tekrarlanan ısıl gerilim, conta bütünlüğünü zayıflatabilir ve kaçak yollarının oluşmasına neden olabilir. Ortam sıcaklığındaki değişimlerin izlenmesi, ısıl gerilim etkilerinin öngörülmesine ve sistemin optimal korunması için bakım programlarının buna göre ayarlanmasına yardımcı olur.

Hava Kalitesinde Deteriyasyon Belirtileri

Sonraki Kademelerde Kirlilik

Aşağı akış uygulamalarında kirlenme görünümü, filtrenin geçtiği ve acil değiştirilmesi gerektiği sinyalidir. Temiz sıkıştırılmış hava gerektiren imalat süreçleri, filtreleme sistemleri partikülleri, yağ buharlarını veya nemi etkili bir şekilde uzaklaştıramadığında kalite düşüşü yaşar. Ürün hataları, yüzey kirlenmesi veya süreç tutarsızlıkları genellikle yukarı akışta yetersiz hava filtrelemesine dayandırılabilir.

Sıkıştırılmış hava örneklerinin laboratuvar analizi, uygulama gereksinimleriyle karşılaştırıldığında kirlilik seviyelerinin nicel değerlendirilmesini sağlar. ISO 8573 standartları, farklı saflık seviyeleri için hava kalitesi sınıflarını tanımlayarak operatörlere uygun filtreleme stratejileri seçmelerinde yardımcı olur. Düzenli hava kalitesi testleri, kritik üretim süreçlerini veya ürün kalitesi standartlarını etkilemeden önce filtre performansındaki düşüşü tespit eder.

Kullanım noktasındaki izleme ekipmanları, kritik uygulama noktalarında gerçek zamanlı olarak kirlilik seviyelerini tespit eder. Partikül sayıcılar, yağ buharı analizörleri ve nem sensörleri, hava kalitesi koşullarıyla ilgili sürekli geri bildirim sağlar. Kirlilik seviyeleri kabul edilebilir sınırları aştığında uyarı sistemleri operatörlere bildirim göndererek acil araştırma ve düzeltici işlem prosedürlerinin başlatılmasını sağlar.

Koku ve Nem Tespiti

Basınçlı hava hatlarındaki alışılmadık kokular, organik kirleticilerle filtre doygunluğunu veya filtre muhafazaları içinde mikrobiyal büyümenin olduğunu gösterir. Yağ ile doymuş filtreler genellikle karakteristik petrol kokusu yayar, biyolojik kirlenme ise küflü ya da ekşi kokulara neden olur. Bu durumlar hava kalitesini düşürür ve gıda işleme veya ilaç üretimi gibi hassas uygulamalarda sağlık riskleri oluşturabilir.

Filtrasyon sistemlerinin ardından aşırı nem, filtre ortamının doygunluğunu veya filtre muhafazalarından yetersiz tahliye edilmesini gösterir. Su birikmesi, hava dağıtım sistemlerinde mikrobiyal büyüme ve korozyonu teşvik eder. Uygun tahliye protokolleri ile otomatik tahliye valflerinin düzenli olarak kontrol edilmesi, bu sorunların önlenmesine ve filtrelerin optimal performansının korunmasına yardımcı olur.

Ortam izleme sistemleri, nem seviyelerini takip eder ve sıkıştırılmış hava sistemlerinde nemin geçişini tespit eder. Çiğ noktası ölçümleri, nem giderme etkinliğinin nicel bir değerlendirmesini sağlar. Bu verilerin eğilim analizi, filtre değiştirme programlarının optimize edilmesine ve nem kontrolü kapasitesinin artırılması için olası sistem tasarımı iyileştirmelerinin belirlenmesine yardımcı olur.

Bakım Programı Hususları

Çalışma Ortamının Etkisi

Çevresel koşullar, filtre değiştirme sıklığı gereksinimlerini önemli ölçüde etkiler. Tozlu endüstriyel ortamlar partikül birikimini hızlandırırken, yüksek nem koşulları nem birikimini ve potansiyel mikrobiyal büyüme riskini artırır. Kimyasal işleme tesislerinde, standart uygulamalara göre filtre malzemelerini daha hızlı bozan aşındırıcı atmosferlerle karşılaşılabilir.

Mevsimsel değişiklikler, kirlenme desenlerini ve filtre performans özelliklerini etkiler. Yaz aylarında genellikle inşaat faaliyetleri ve tarımsal işlemler nedeniyle toz birikimi artarken, kış koşulları kıyı bölgelerde tuz kirlenmesine neden olabilir. Bu döngüsel desenlerin anlaşılması, bakım ekiplerinin değiştirme ihtiyaçlarını önceden tahmin etmesine ve programları buna göre ayarlamasına yardımcı olur.

İç hava kalitesi izleme, filtre seçimi ve değiştirme aralıklarının optimize edilmesi için değerli veriler sağlar. Parçacık sayma ekipmanları ve atmosfer izleme sistemleri, filtrenin dolma oranını doğrudan etkileyen ortam kirlilik seviyelerini takip eder. Bu çevresel veriler, tahmine dayalı bakım stratejilerini destekler ve zorlu çalışma koşulları için filtreleme sistemlerinin yükseltilmesini gerekçelendirmeye yardımcı olur.

Operasyonel Çalışma Döngüsü Analizi

Kompresör çalışma modelleri, filtre kirlilik oranlarını ve değiştirme programlarını doğrudan etkiler. Sürekli çalışan sistemlerde kirlilik sürekli birikirken, kesintili çalışma döngülerinde çalışma başlangıç dönemlerinde yoğuşma sorunları yaşanabilir. Operasyonel profillerin anlaşılması, gerçekçi bakım aralıklarının belirlenmesine yardımcı olur ve beklenmedik filtre arızalarının önüne geçer.

Yük değişimi analizi, normal kapasitenin ötesine geçen filtrasyon sistemlerini zorlayan pik talep dönemlerini ortaya çıkarır. Yüksek akış koşulları filtre dolmasını hızlandırır ve daha sık değişim aralıkları gerektirebilir. Sistem talep desenlerinin izlenmesi, pik yükleri etkili bir şekilde yönetmek için filtre boyutlarının optimize edilmesi veya paralel kurulum konfigürasyonları belirleme fırsatları sunar.

Kestirimci bakım algoritmaları, filtre değiştirme zamanını doğru bir şekilde tahmin etmek amacıyla operasyonel verileri kullanır. Makine öğrenimi sistemleri, tarihsel performans desenlerini, çevresel koşulları ve operasyonel parametreleri analiz ederek bakım programlarını optimize eder. Bu veriye dayalı yaklaşım, bakım maliyetlerini azaltırken sistemin güvenilir performansını ve hava kalitesi standartlarını sağlar.

SSS

Hava kompresörü hava filtreleri ne sıklıkla değiştirilmelidir

Değişim sıklığı çalışma koşullarına, çevresel faktörlere ve filtre tipine bağlıdır. Standart giriş filtreleri genellikle 1000-2000 çalışma saati aralığında değiştirilmelidir, yüksek verimli filtreler ise temiz ortamlarda daha uzun süre kullanılabilir. Zaman temelli programlara yalnızca güvenmek yerine diferansiyel basıncı ve görsel durumu izleyin. Aşırı çalışma koşulları aylık değişim gerektirebilirken, temiz ortamlarda değişim aralıkları üç ayda bir veya altı ayda bir olacak şekilde uzatılabilir.

Filtreler zamanında değiştirilmezse ne olur

Gecikmiş değiştirme, sistemin verimliliğinin düşmesine, enerji tüketiminin artmasına ve potansiyel ekipman hasarına neden olur. Tıkanmış filtreler, kompresörlerin daha fazla çalışmasını zorunlu kılarken işletme maliyetleri artar ve bileşen ömrü kısalır. Kirlilik atlaması, sonraki süreçteki ekipmanlara zarar verebilir ve üretim uygulamalarında ürün kalitesini etkileyebilir. Katalitik filtre arızası, enjeksiyon odasına enkaz girmesine izin vererek önemli iç hasarlara yol açabilir ve büyük onarımlar gerektirebilir.

Filtreler değiştirilmek yerine temizlenebilir mi

Bazı filtre türleri temizlemeye izin verir ancak her temizleme döngüsünde etkinlik azalır. Kumaş ve bazı sentetik ortamlar, basınçlı hava veya yıkama ile temizlenebilir; ancak bu durum filtrasyon verimliliğini etkileyebilir. Kağıt ve cam elyaf elemanlar etkili bir şekilde temizlenemez ve mutlaka değiştirilmelidir. Temizlenebilir filtreler bile zamanla ortamın bozulması nedeniyle değiştirilmelidir. Temizleme ve değiştirme seçeneklerini değerlendirirken yaşam döngüsü maliyetlerini göz önünde bulundurun.

Doğru değiştirme filtresini nasıl seçersiniz

Fiziksel boyutlar, filtrasyon verimliliği ve akış kapasitesi değerleri dahil olmak üzere orijinal teçhizat gereksinimlerine göre filtre özelliklerini eşleştirin. Güncelleme seçeneklerini seçerken sıcaklık, basınç ve kirlilik seviyeleri gibi çalışma koşullarını dikkate alın. Mevcut muhafaza donanımı ve sızdırmazlık sistemleriyle uyumluluğunu doğrulayın. Üretici spesifikasyonlarına danışın ve orijinal kurulumdan bu yana hava kalitesi gereksinimlerinde artış olmuşsa daha yüksek verimlilikli seçenekleri değerlendirin.