A sűrített levegőrendszer optimális teljesítményének fenntartásához rendszeres karbantartás szükséges a kritikus alkatrészekkel, különösen a űrlégtömör légcsöves szűrő . Ez az alapvető elem az első védelmi vonal a szennyeződésekkel szemben, amelyek károsíthatják a berendezést, vagy ronthatják a levegő minőségét. A gyártó-, az autóipari és az élelmiszer-feldolgozó ágazatok ipari létesítményei nagymértékben támaszkodnak a tiszta, szűrt sűrített levegőre a működési hatékonyság és a termékminőségi előírások fenntartása érdekében.

A szűrőalkatrészek cseréjének időpontjának ismerete megelőzheti a költséges leállásokat, csökkentheti az energiafogyasztást, és meghosszabbíthatja a berendezések élettartamát. Sok üzemeltető figyelmen kívül hagyja a szűrők hanyatlásának enyhe figyelmeztető jeleit, amíg a rendszer teljesítménye jelentősen romlik. A korai degradációs jelek felismerése lehetővé teszi a proaktív karbantartási ütemezést, és megelőzi a váratlan működési zavarokat, amelyek hatással lehetnek a termelési ütemtervekre.

A szakmai karbantartó csapatok hangsúlyozzák a rendszerszerű szűrőellenőrzési protokollok fontosságát. A rendszeres figyelemmel kísérés megakadályozza a szennyeződések felhalmozódását, amely csökkentett rendszerefficienciához és potenciális berendezés meghibásodáshoz vezethet. Az alábbi átfogó elemzés öt kritikus figyelmeztető jelet vizsgál, amelyek azonnali szűrőcsere szükségességét jelzik, segítve ezzel az üzemvezetőket a sűrített levegőrendszerek hatékony optimalizálásában.

Teljesítményromlás Jelzői

Csökkent légszállítás és nyomáscsökkenés

A csökkent áramlási sebesség az egyik legjellemzőbb tünete annak, ha az automata kompresszor levegőszűrője sérült. Amikor a szűrőközeg szennyeződésekkel telítődik, a korlátozott áramlás miatt a kompresszornak nehezebb munkával kell ugyanazt a nyomásszintet fenntartania. Ez a megnövekedett terhelés növekedett energiafogyasztáshoz és az egész rendszer hatékonyságának csökkenéséhez vezet. A kezelők általában a felhasználási pontokon észlelik a nyomásingadozásokat, amelyek a szűrőrendszer problémáira utalnak.

A szűrőházakon mérhető nyomáskülönbség pontos, mennyiségi értéket ad a szűrő állapotáról. A legtöbb gyártó megadja a maximálisan megengedett nyomásesést, ami általában 5 és 15 PSI között van, attól függően, hogy milyen típusú szűrőről és alkalmazási célról van szó. Ha ezen küszöbértékeket túllépik, az azonnali cserét igényel, hogy elkerüljék a rendszer túlterhelését és fenntartsák az optimális teljesítményjellemzőket.

Szakértő technikusok ajánlják az állandó nyomásfigyelő berendezések felszerelését a szűrő teljesítményének folyamatos nyomon követéséhez. Digitális manométerek riasztási funkcióval értesítik az üzemeltetőket, ha a nyomáskülönbség meghaladja az előre meghatározott határértékeket. Ez a proaktív megközelítés megelőzi a váratlan rendszerhibákat, és lehetővé teszi a karbantartás ütemezését a tervezett leállások alatt, csökkentve ezzel az üzemzavarok hatását.

Növekedett energiafogyasztási minták

Az energiafogyasztás elemzése fontos betekintést nyújt a szűrők teljesítményének romlásába. A beragadt szűrők miatt a kompresszorok magasabb üzemidővel működnek a szükséges nyomásszint fenntartásához, ami mérhetően növeli az áramfogyasztást. Az üzemek energiaellátási menedzsment rendszerei ezeket a tendenciákat azonosíthatják a korábbi fogyasztási adatok összehasonlító elemzésével.

A motor áramerősség-mérései valós időben mutatják a kompresszor terhelési állapotát. Az áramfelvétel fokozatos növekedése gyakran összefügg a szűrő elszennyeződésének kialakulásával. A tapasztalt karbantartó személyzet ezen paramétereket figyeli a rendszeres ellenőrzések során, és rögzíti azokat a tendenciákat, amelyek előrejelezhetik a szűrőcsere időpontját. Az energiafogyasztás mintázata alapján történő korai beavatkozás megelőzi a túlzott üzemeltetési költségeket és a berendezés túlterhelését.

Az energiafigyelési protokollok bevezetése segít különböző üzemeltetési forgatókönyvekhez alapvető fogyasztási mintázatok kialakításában. Az established normáktól való eltérések vizsgálati eljárásokat indítanak, amelyek gyakran szűrőhöz kapcsolódó problémákat azonosítanak, mielőtt azok befolyásolnák a termékminőséget vagy a berendezések megbízhatóságát. Ez az adatalapú megközelítés optimalizálja a karbantartási ütemezést, és csökkenti a váratlan javítási költségeket.

Vizuális és fizikai ellenőrzés jelei

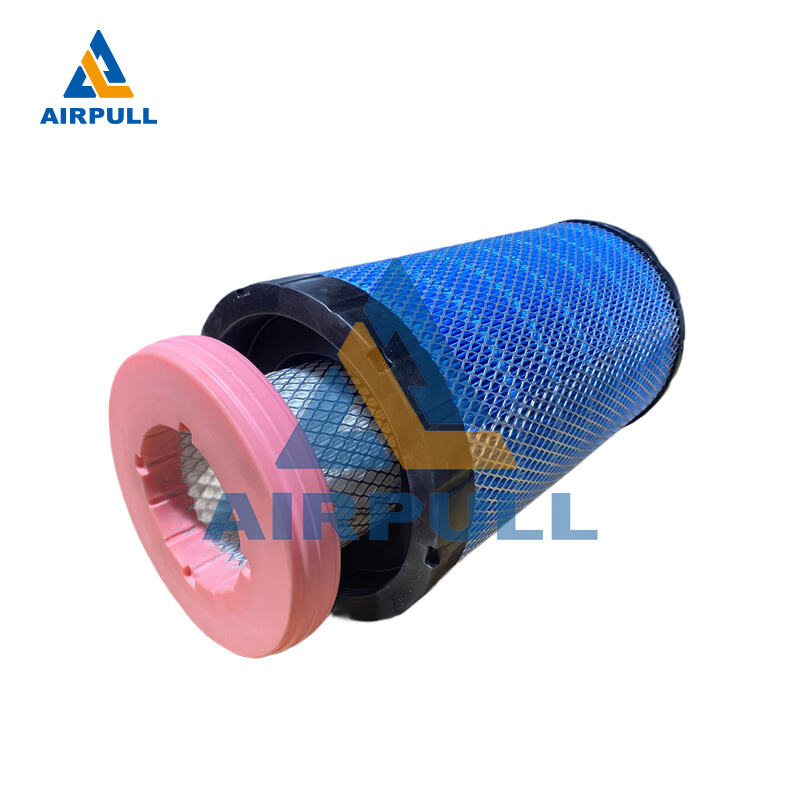

Szűrőelem elszíneződése és szennyeződése

A szűrőelemek vizuális ellenőrzése fontos információkat szolgáltat a szennyezettségi szintről és a cserére való szükségességről. A tiszta szűrők általában megőrzik eredeti színüket, míg a használt elemek fokozatosan sötétednek az összegyűlt részecskék és szennyezőanyagok miatt. A súlyos elszíneződés a hatékony szűrési kapacitás túllépését jelzi, amely azonnali cserét igényel a rendszer teljesítményének helyreállítása érdekében.

A különböző típusú szennyezőanyagok eltérő vizuális jeleket hagynak a szűrőközegen. Az olaj aeroszolok fényes, sötét foltmintákat hoznak létre, míg a szilárd részecskék egyenletes szürke vagy barna színeződést okoznak. A vízszennyeződés gyakran rozsdaszínű lerakódásokként vagy kristályos képződményekként jelenik meg a szintetikus közegen. Ezek vizuális jellemzőinek ismerete segíti a karbantartó csapatokat a szennyeződés forrásainak azonosításában és a megfelelő korrekciós intézkedések bevezetésében.

A szakmai ellenőrzési protokollok magukban foglalják a szűrők állapotáról készült fényképes dokumentációt, amely alapján meghatározhatók a cserék időszakai, valamint nyomon követhetők a szennyeződési tendenciák. Ezek az adatok segítenek a szűrők kiválasztásának optimalizálásában adott környezeti feltételekhez és üzemeltetési igényekhez. A rendszeres vizuális ellenőrzések kiegészítik a nyomásfigyelő rendszereket, így komplex értékelést nyújtanak a szűrők teljesítményéről.

Mechanikai sérülések és szerkezeti integritás

A szűrőházak vagy szűrőelemek mechanikai sérülése csökkenti a szűrés hatékonyságát, és azonnali cserét igényel. A repedt házak lehetővé teszik a szűretlen levegő áthaladását, míg a szakadt vagy összeomlott szűrőközeg engedi, hogy szennyeződések jussanak a rendszer következő szakaszába. Ezek a körülmények növelik a berendezések károsodásának kockázatát, valamint a levegőminőség romlását, amely negatívan befolyásolhatja a gyártási folyamatokat.

A rezgés okozta sérülések gyakran érintik űrlégtömör légcsöves szűrő ipari környezetben végzett telepítések. A laza rögzítőelemek vagy nem megfelelő tartószerkezetek túlzott mozgást engednek, ami idő előtti meghibásodáshoz vezet. A rögzítőrendszerek rendszeres ellenőrzése és a megfelelő telepítési technikák alkalmazása megelőzi ezeket a problémákat, és jelentősen meghosszabbítja a szűrők élettartamát.

A hőmérsékletváltozások hatására a szűrőalkatrészekben tágulási és összehúzódási feszültség lép fel, különösen változó hőmérsékletű körülmények között. Az ismétlődő hőterhelés veszélyeztetheti a tömítések integritását, és áramlási elkerülő utak kialakulását okozhatja. A környezeti hőmérséklet-ingadozások figyelése segít előrejelezni a hőfeszültség hatásait, és ennek megfelelően korrigálni lehet a cserék ütemezését az optimális rendszervédelem érdekében.

A levegőminőség romlásának tünetei

Szennyeződés a lefelé irányuló alkalmazásokban

A szennyeződés megjelenése a folyamatban lejjebb lévő alkalmazásokban a szűrő áttörésére és az azonnali cserére utal. A tiszta sűrített levegőt igénylő gyártási folyamatok minősége romlik, ha a szűrőrendszerek nem képesek hatékonyan eltávolítani a részecskéket, olajgőzöket vagy a nedvességet. A termékhibák, felületi szennyeződések vagy folyamati inkonzisztenciák gyakran a hibás előszűrésre vezethetők vissza.

A sűrített levegő-minták laboratóriumi elemzése mennyiségi értékelést nyújt a szennyeződési szintekről az alkalmazási követelményekhez képest. Az ISO 8573 szabványok meghatározzák a különböző tisztasági fokozatokhoz tartozó levegőminőségi osztályokat, segítve az üzemeltetőket a megfelelő szűrési stratégiák kiválasztásában. A rendszeres levegőminőség-ellenőrzés felismeri a szűrő teljesítményének romlását, mielőtt az befolyásolná a kritikus gyártási folyamatokat vagy a termékminőségi előírásokat.

A felhasználási ponton történő monitorozó berendezések valós idejű szennyeződési szinteket észlelnek a kritikus alkalmazási pontokon. Részecskeszámolók, olajgőz-elemzők és nedvességérzékelők folyamatos visszajelzést adnak a levegőminőségi körülményekről. Riasztórendszerek értesítik az üzemeltetőket, ha a szennyeződési szintek meghaladják az elfogadható határértékeket, azonnali vizsgálatot és korrekciós intézkedéseket indítva.

Szag- és nedvességérzékelés

A sűrített levegővezetékekben fellépő szokatlan szagok a szűrők telítődését jelzik szerves szennyeződéssel vagy mikrobiológiai növekedést jeleznek a szűrőházak belsejében. Az olajjal telített szűrők gyakran jellegzetes petróleumszagot bocsátanak ki, míg a biológiai szennyeződés penészes vagy savanykás szagot okoz. Ezek a körülmények rontják a levegőminőséget, és egészségügyi kockázatot jelenthetnek érzékeny alkalmazásokban, például az élelmiszer-feldolgozásban vagy gyógyszeripari gyártásban.

A szűrőrendszerek utáni túlzott nedvesség a szűrőközeg telítettségére vagy a szűrőházak nem megfelelő leeresztésére utal. A víz felhalmozódása elősegíti a mikrobiális növekedést és a korróziót a sűrített levegő elosztó rendszerekben. A megfelelő leeresztési protokollok, valamint az automatikus leeresztő szelepek rendszeres ellenőrzése megelőzi ezeket a problémákat, és biztosítja a szűrők optimális teljesítményét.

A környezeti monitorozó rendszerek nyomon követik a páratartalom szintjét, és észlelik a nedvesség átjutását a sűrített levegő rendszerekben. A harmatpont-mérések mennyiségi értékelést adnak a nedvességeltávolítás hatékonyságáról. Az adatok tendenciáinak elemzése segít optimalizálni a szűrőcsere ütemterveket, valamint azonosítani a potenciális rendszertervezési fejlesztéseket a jobb nedvességkontroll érdekében.

Karbantartási ütemterv figyelembevétele

Működtetési környezet hatása

A környezeti körülmények jelentősen befolyásolják a szűrőcsere-gyakoriságra vonatkozó követelményeket. A poros ipari környezetek felgyorsítják a részecskék felhalmozódását, míg a magas páratartalmú körülmények elősegítik a nedvesség felhalmozódását és a mikrobiális növekedés lehetőségét. A vegyipari üzemekben előfordulhatnak korróziót okozó atmoszférák, amelyek gyorsabban rongálják a szűrőanyagot, mint a szokványos alkalmazások.

Az évszakváltások hatással vannak a szennyeződési mintákra és a szűrők teljesítményjellemzőire. A nyári hónapokban általában megnő a porterhelés a építési tevékenységek és mezőgazdasági munkák miatt, míg a téli körülmények tengerparti területeken sószennyeződést is okozhatnak. Ezeknek a ciklikus mintáknak a megértése segíti a karbantartó csapatokat az igények előrejelzésében és az ütemtervek ennek megfelelő módosításában.

A beltéri levegőminőség-figyelés értékes adatokat szolgáltat a szűrők kiválasztásának és cseréjének optimalizálásához. A részecskeszámoló készülékek és a légköri monitorozó rendszerek nyomon követik a környezeti szennyezettségi szinteket, amelyek közvetlenül befolyásolják a szűrők terhelődési arányát. Ezek az adatok támogatják az előrejelző karbantartási stratégiákat, és segítenek indokolni a fejlettebb szűrési rendszerek bevezetését nehéz üzemeltetési körülmények között.

Üzemi terhelési ciklus elemzése

A kompresszor működési mintázata közvetlenül befolyásolja a szűrők szennyeződési arányát és a cserék ütemezését. A folyamatos üzemű rendszerek egyenletesen halmozódnak fel szennyeződéseket, míg az időszakos üzemű rendszereknél indítási időszakokban kondenzáció léphet fel. Az üzemmenet profiljának megértése segít reális karbantartási intervallumok kialakításában, és megelőzi a váratlan szűrőhibákat.

A terhelésingadozás-elemzés kimutatja a csúcsigény időszakait, amelyek a szűrőrendszereket a normál kapacitásnál nagyobb terhelésnek vetik alá. A nagy áramlási sebességű körülmények felgyorsítják a szűrők eldugulását, és gyakoribb cserére lehet szükség. A rendszerterhelés mintázatának figyelemmel kísérése segít azonosítani a szűrők méretezésének optimalizálására vagy párhuzamos telepítési konfigurációk alkalmazására vonatkozó lehetőségeket a csúcsigények hatékony kezelése érdekében.

A prediktív karbantartási algoritmusok működési adatokat használnak fel a levegőszűrők cseréjének pontos előrejelzéséhez. A gépi tanulási rendszerek korábbi teljesítménymintákat, környezeti feltételeket és működési paramétereket elemezve optimalizálják a karbantartási ütemterveket. Ez az adatvezérelt megközelítés csökkenti a karbantartási költségeket, miközben megbízható rendszer teljesítményt és levegőminőségi szabványok betartását biztosítja.

GYIK

Milyen gyakran kell cserélni a kompresszorlevegő-szűrőket

A cserék gyakorisága az üzemeltetési körülményektőktől, a környezeti tényezőktől és a szűrő típusától függ. A szabványos bemeneti szűrőket általában 1000–2000 üzemóra után kell cserélni, míg a nagy hatásfokú szűrők tisztább környezetben hosszabb ideig is elegendőek lehetnek. A szűrők állapotának figyelemmel kísérését inkább a nyomáskülönbség és a vizuális megjelenés alapján végezzük, mint kizárólag időalapú ütemtervek szerint. Szigorúbb üzemeltetési körülmények között akár havonta szükség lehet a cserére, míg tiszta környezetben a csereintervallum meghosszabbítható negyedévente vagy félévente.

Mi történik, ha a szűrőket nem cserélik ki időben

A késleltetett cserével csökken a rendszer hatékonysága, növekszik az energiafogyasztás, és sérülhet a berendezés. A tömődött szűrők túlterhelik a kompresszorokat, ami növeli az üzemeltetési költségeket, és csökkenti az alkatrészek élettartamát. A szennyeződések átjuthatnak a szűrőn, károsíthatják az utána lévő berendezéseket, és rombolhatják a gyártott termékek minőségét. Kritikus szűrőhibák esetén szennyeződések kerülhetnek a sűrítő kamrába, ami drága belső károkat okozhat, és jelentős javítást igényelhet.

Tisztíthatók a szűrők a cseréjük helyett?

Néhány szűrőtípus tisztítható, de hatékonyságuk minden tisztítási ciklus után csökken. A textil- és egyes szintetikus anyagú szűrőközegek tisztíthatók sűrített levegővel vagy mosással, bár ez befolyásolhatja a szűrés hatékonyságát. A papír- és üveggyapot elemeket nem lehet hatékonyan tisztítani, ezért ki kell cserélni őket. Még a tisztítható szűrők is elhasználódnak idővel, és végül cserére szorulnak, mivel a szűrőközeg lebomlik. Fontolja meg az élettartam-szintű költségeket a tisztítás és a csere lehetőségeinek értékelésekor.

Hogyan válassza ki a megfelelő csere szűrőt

Igazítsa a szűrő specifikációit az eredeti felszerelési követelményekhez, beleértve a méreteket, a szűrési hatékonyságot és az átfolyási teljesítményt. Üzemeltetési körülményeket, mint hőmérséklet, nyomás és szennyezettségi szintek figyelembevételével válassza ki a fejlesztett lehetőségeket. Ellenőrizze a kompatibilitást a meglévő házzal és tömítőrendszerekkel. Tekintse meg a gyártó specifikációit, és fontolja meg hatékonyabb szűrők használatát, ha a levegőminőségi követelmények az eredeti telepítés óta növekedtek.